ANZINE : CAE 기술 매거진

이전 ANZINE Home Tech-Insight

기어시스템의 결함을 고려한 NVH 해석 방법

- 김형국 매니저

- 태성에스엔이

- hkkim@tsne.co.kr

기어시스템의 결함을 고려한 NVH 해석 방법

Introduction

기어 시스템은 다양한 산업 분야에서 핵심적인 동력 전달 장치로 널리 사용된다. 그 신뢰성과 안정성 확보는 시스템 전체의 성능 유지에 있어 매우 중요한데, 기어는 하우징 내부에 있기 때문에 작동 중에 안정성을 확인하기가 매우 어렵다. 이러한 유지 보수 측면에서의 어려움을 극복하기 위해, 하우징에 부착된 가속도계에서 측정되는 진동의 특성을 분석하여 결함의 존재 여부 및 결함의 정도를 추정한다. 그런데 대상 모델에 따라 진동 신호가 다르므로 RPM과 Torque 등 여러 가지 조건에서의 진동 신호 Raw Data를 확보해야 하는데 시험으로 하기에는 비용이 너무 크다. 이러한 문제를 보완하기 위해 이번 호에서는 Multi-Body Dynamics 해석 소프트웨어, Ansys Motion™(이하부터 ™ 생략)을 이용하여 가상 시뮬레이션 기반의 방법을 소개한다. 기어 이빨의 맞물림, 샤프트 변형, 베어링 조립 오차, 하우징 고유 진동 특성, 그리고 회전 속도와 부하 토크와 같은 다양한 변수를 고려해야 하기 때문에 기존의 FEM 방법으로 하면 효율이 매우 낮다. Ansys Motion의 Drivetrain은 기어 시스템의 주요 구성 요소의 특성과 상호 힘 전달을 효율적으로 계산할 수 있도록 개발된 NVH 해석 특화 툴킷이므로, 여러 조건에서의 진동 Data 확보에 유리하다. 특정 기어 시스템에 대해 정상과 결함 진동 신호 다수를 확보하고 유전 알고리즘을 이용하여 학습하면, 향후에는 진동 신호로 결함을 진단하여 고장 예지 보전을 할 수 있다.

■ 기어 시스템의 NVH Digital Twin 연구 사례

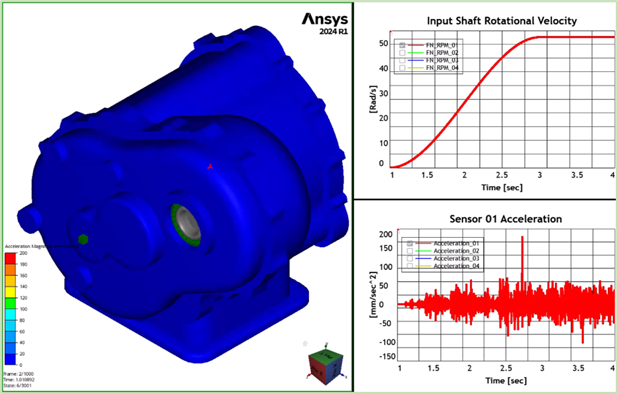

본 주제로 들어가기 전에 유사한 내용의 연구를 먼저 소개한다. 기어의 치 강성을 고려한 In-House Code를 비롯하여 여러 분야에서 NVH 분석이 수행되고 있지만, 기어, 베어링, 샤프트, 하우징 전체의 변형을 고려한 Time Domain의 진동 신호를 확보하고 ROM을 개발한 사례는 찾아보기 어렵다. [그림1]은 기어 시스템 정상 상태에서 여러 가지 각속도 변화에 따른 하우징의 진동을 베어링과 가장 가까운 위치의 가속도를 기준으로 분석한 결과이다.

그림 1 RPM에 따른 하우징 가속도

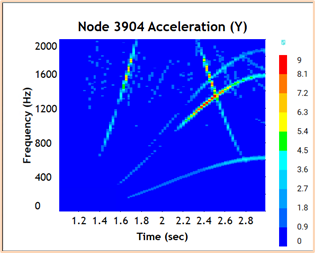

확보한 Raw Data는 Motion Post의 STFT(Short Time Fourier Transformation) 기능을 사용하여 RPM과 Frequency에 따른 Amplitude로 가공하였다. [그림2]의 X축은 시간, Y축은 주파수, 색깔은 Amplitude를 나타낸다. 이 결과는 다시 csv파일 형태로 Export할 수 있으며, csv파일 상에서 시간에 해당하는 RPM으로 대체하면 원하는 학습 파일을 얻을 수 있다.

그림 2 가속도 STFT Chart

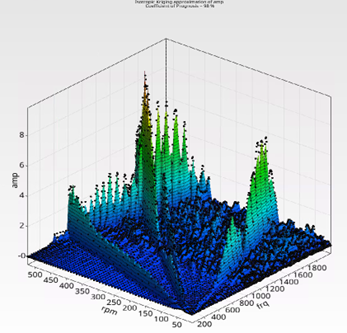

학습 파일은 Ansys optiSLang® 을 이용하여 MoP(Model of Prognosis)를 만들 수 있는데 여기서 ROM이 생성된다. [그림3]은 가속도계 위치 Node에서 RPM과 Frequency에 따른 Amplitude를 나타내며, Raw Data에 존재하지 않는 RPM과 Frequency를 입력으로 받으면 보간하여 Amplitude가 계산된다.

그림 3 optiSLang의 MoP

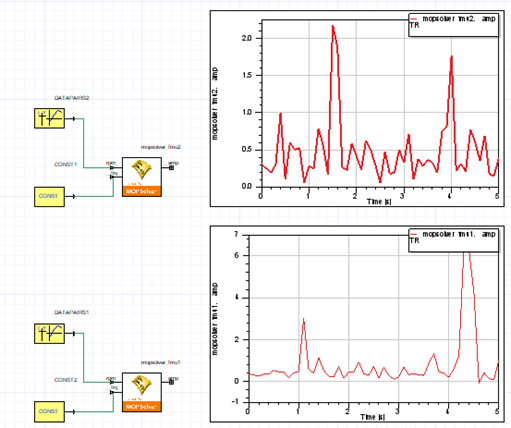

ROM의 Input에 대한 Output은 Ansys TwinBuilder를 이용하면 쉽게 확인할 수 있다. [그림4]는 RPM이 0에서 500까지 선형적으로 증가할 때 1889Hz(위)와 1318Hz(아래)에서의 Amplitude를 나타낸다. 본 연구에서는 정상 상태의 해석 결과를 이용하여 실시간 Digital Twin 개발의 가능성을 확인하였다.

그림 4 ROM Amplitude 출력 결과

■ 기어의 결함

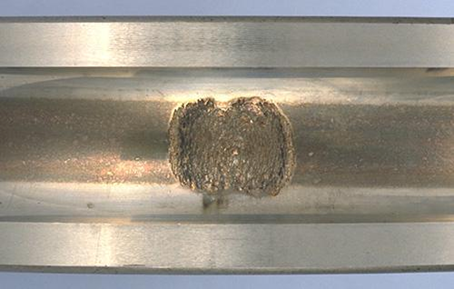

이번 단락에서부터 이번 호의 주제인 기어 시스템의 결함에 대해 소개한다. 기어 시스템의 결함 진단을 위해서는 어떤 구성 요소에 결함이 발생하였는지 아는 것이 중요하다. 기어는 동력을 전달하는 핵심 요소로써 이빨의 작은 형상 차이도 전체 시스템에 매우 큰 영향을 미친다. Gear Fault는 기어 이빨이 부러진 것이며, Gear Spall은 이빨의 일부분이 깎여서 떨어져 나간 것이다. [그림5]은 Gear Spall을 고려한 실험을 하기 위해 가공한 기어 형상이다. 이런 Gear 결함 중 Gear Fault 또는 표면 가공 오차에 대한 부분은 Gear Pitch Error와 Runout Error를 통해 정의할 수 있으며, Motion Drivetrain의 Gear Designer 기능을 통해 모델링 할 수 있다. 여기서 Pitch Error는 이빨 사이의 거리가 이론상 위치에서 벗어난 것이고, Runout Error는 이 끝이 중심 축으로부터 거리가 이론상 위치에서 벗어난 것이다. [그림 6]은 Gear Pitch/Runout Error를 나타낸다.

그림 5 Gear Spall (시험을 위한 Spall 가공)

그림 6 Gear Pitch/Runout Error

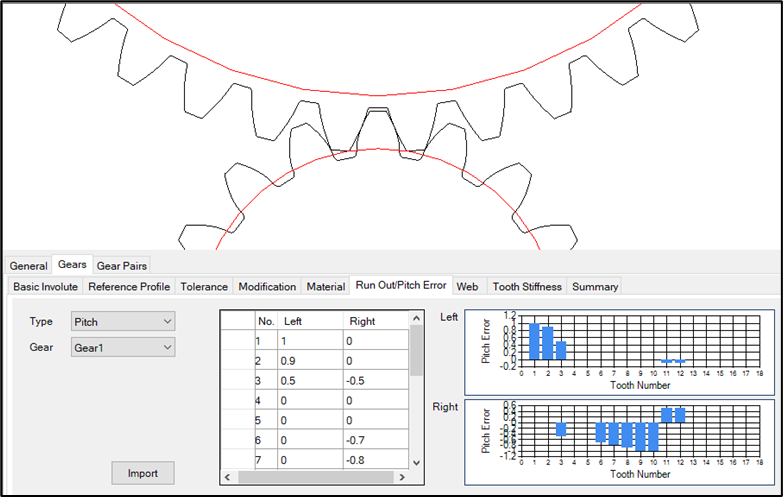

[그림7]은 각 이빨에 대한 Error를 적용하는 Gear Designer를 나타낸다. 그리고 Gear Spall 모델링은 아직 정식 기능으로 개발되어 있지 않지만 별도의 개발자용 기능(GUI가 없음)을 이용하여 적용이 가능하다. 향후 정식 기능으로 개발될 것으로 기대한다.

그림 7 기어 결함 모델링

■ 베어링의 결함

베어링은 샤프트를 지지하며, 동시에 기어에서 발생한 진동이 하우징으로 전파되는 경로의 역할도 하기 때문에 베어링 비선형 강성과 내부의 공차(Internal Clearance) 등급은 진동 신호에 큰 영향을 준다. Bearing Brinelling은 볼이나 롤러가 레이스 웨이 표면에 영구적인 자국을 남긴 것이다. [그림8]은 Bearing Brinelling 발생 후 레이스 웨이를 보여준다. Bearing Flaking은 반복된 피로 하중에 의해 표면이 벗겨진 것을 의미한다. [그림9]는 Flaking에 의해 레이스 웨이가 손상된 것을 보여준다.

그림 8 Bearing Brinelling (출처: https://www.tribo-technologies.com)

그림 9 Bearing Flaking (출처: https://koyo.jtekt.co.jp)

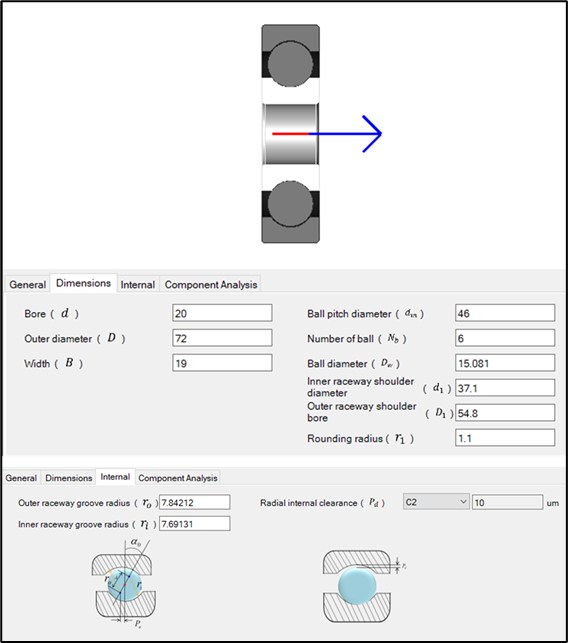

Motion의 베어링 모델은 강성 모델을 기반으로 계산되기 때문에 형상 결함을 고려하기에는 한계가 있다. 하지만 필요 시 해당 주파수의 하중을 추가로 정의하는 방법 그리고 마모에 의한 강성 변화를 고려하는 방법으로 진행할 수도 있으나, 아직 검증된 사례는 없다. [그림10]은 베어링 스펙을 입력하였을 때 비선형 강성이 계산되는 것과 내부 공차를 입력할 수 있는 Bearing Designer이다.

그림 10 Bearing Designer

■ 하우징의 결함 및 조립 오차

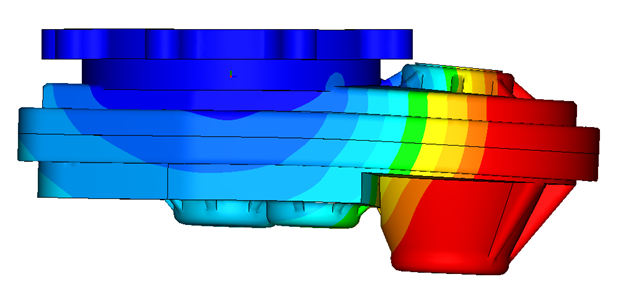

하우징은 기어 시스템 전체를 지지하며 동시에 공기 중으로 음압을 발생시키는 요소이다. 기어에서 발생한 진동은 샤프트와 베어링을 타고 하우징 외부 표면까지 전달된다. 하우징의 결함으로 설계 범위보다 큰 변형이 발생하면 샤프트가 뒤틀리며 치면압의 분포 패턴을 악화시킬 수 있다. [그림11]은 가상 해석 상에서 하우징의 변형을 스케일 업 한 것을 보여준다. 하우징은 베어링이 고정되는 구멍을 포함하는데, 제조 공차 상의 이유로 구멍의 위치가 달라지면 베어링의 위치가 틀어지고 샤프트의 Misalignment가 발생한다. 조립 시의 부정확성도 Misalignment를 유발한다.

그림 11 Housing Over Deformation

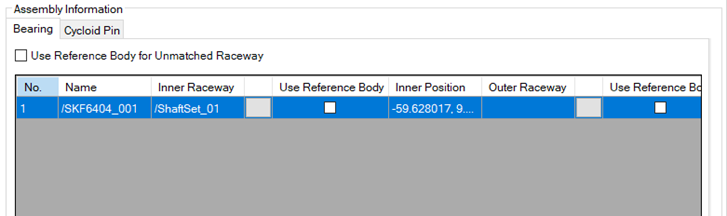

샤프트의 Misalignment는 베어링이 조립되는 위치를 의도적으로 미세하게 변경하는 방법으로 모델링 할 수 있다. [그림12]는 Assembly Manager에서 Bearing을 조립하는 Window를 보여준다.

그림 12 Bearing Assembly

맺음말

첫 번째 단락에서는 기어 시스템의 NVH ROM 예제 개발을 통해 Multi-Body Dynamics로 학습 Data를 확보한 사례를 소개하였다. 소개된 연구 사례는 정상 상태에서 RPM만 변수로 해석 Case를 정했다. 두 번째 단락에서부터 이번 호의 주제인 기어, 베어링, 샤프트, 하우징 각 요소의 결함의 정의와 Ansys Motion을 사용한 모델링 방법을 소개하였다. 그 중, 베어링을 제외한 나머지 결함에 대해서는 소프트웨어의 정식 기능으로 모델링이 가능하다. 위의 내용을 바탕으로 기어 시스템의 고장 예지 보전 모델 개발에 대한 새로운 아이디어를 얻기를 기대한다.

㈜태성에스엔이

㈜태성에스엔이