ANZINE : CAE 기술 매거진

이전 ANZINE Home Tech-Insight

CMS를 이용한 대형 구조 시스템 모델 해석 방법

- 박준수 매니저

- 태성에스엔이

- jspark@tsne.co.kr

CMS를 이용한 대형 구조 시스템 모델 해석 방법

Introduction

■ 서론

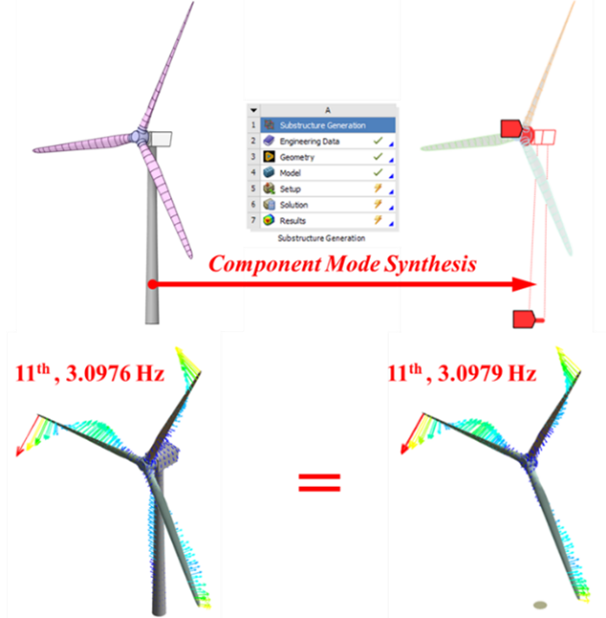

대형 구조물 전체를 매번 상세 모델로 해석하는 것은 많은 시간과 계산 자원을 요구한다. 특히 설계 반복이 잦은 구조 최적화 단계에서는 이러한 비효율이 더욱 크게 나타난다. 이런 문제를 해결하기 위한 접근 방법으로 Ansys mechanical의 Substructure Generation 해석이 있으며 원본 모델보다 규모를 줄여 빠르게 해석할 수 있다. SubStructure Generation 해석은 Component Mode Synthesis(이하, CMS)라 불리는 해석기법을 사용한다. CMS 기법은 해석자가 특정 부품의 동특성과 강성을 간단히 축약해 저장할 수 있으며, 이를 단품 해석이나 다양한 조합 모델에 적용할 수 있다. 예를 들어, [그림 1]의 왼쪽과 같이 풍력 발전기 전체 구조를 상세 모델로 구성해 해석하는 대신, CMS 기법을 이용하면 오른쪽과 같이 타워를 단순화한 형태로 대체하고 블레이드만 집중적으로 해석할 수 있어, 해석 효율을 크게 향상시킬 수 있다. 따라서, 이 기법을 사용하면 설계변경이 필요한 단품만 수정하여 해석할 수 있으므로, 설계 및 개발을 더욱 효율적으로 수행할 수 있다. 이 기법은 오래전에 개발되어 있었지만, 설정 과정이 복잡하고 활용 난이도가 높아 실제 현업에서는 자주 사용되지 않았다. 그러나 2022년부터 Ansys Mechanical의 Workbench 환경에서 기능이 대폭 개선되어, 사용자 편의성과 연동성이 크게 향상되었다.

[그림 1] 전체모델 해석(좌)과 단품 해석(우)

■ Component Mode Synthesis 기법 개요

CMS 기법은 전체 구조를 완전한 유한요소 모델로 해석하지 않고, 관심 부품 이외의 영역은 축약하여 계산 효율을 높이는 방식이다.

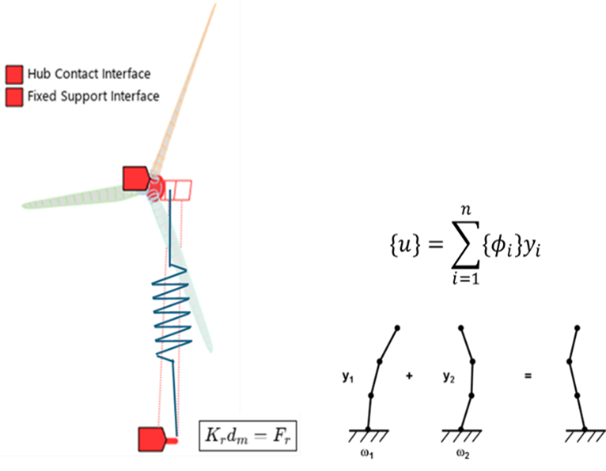

이때, 축약되는 영역과 상세 해석을 유지하는 영역이 만나는 경계가 바로 인터페이스가 되며, 구조 전체의 거동을 유지하는 핵심 요소로 작동한다. 지금부터 대형 구조물인 풍력발전기 모델을 활용하여 CMS 기법의 적용 절차와 활용 방법을 단계적으로 살펴본다. [그림 2]에서 왼쪽에 보이는 풍력발전기 스프링, 허브 접촉 인터페이스(Hub Contact Interface), 고정 지지 인터페이스(Fixed Support Interface)를 하나로 묶어 슈퍼 엘리먼트(Super Element)라는 요소 명칭으로 총칭한다. 세부적으로 살펴보면, 풍력 발전기의 허브 접촉 인터페이스와 고정지지부 인터페이스를 마스터(Mas-ter) 요소라 한다. 마스터 요소 부분은 접촉 또는 고정 제약 조건 부로 사용하기 위하여 유한요소를 그대로 사용한다. 투명화 된 풍력발전기 타워에 생성될 요소들을 슬레이브(Slave) 요소라고 한다. 슬레이브 요소 부분은 풍력발전기 타워의 거동을 모사하기 위해, 마스터요소를 제외한 모든 유한 요소의 강성을 축소하여 단순화된 강성 행렬로 변환한다. 예를 들면, 풍력발전기 타워를 구성하는 수십만~ 수백만 개의 요소들로 구성된 매우 큰 강성 행렬을 몇 개의 스프링으로만 단순화한 강성행렬로 정의하는 것이다. 따라서 슈퍼 엘리먼트는 [그림 2]의 왼쪽에 나타낸 것처럼 마스터 요소들 사이를 스프링으로 연결한 형태의 유한 요소라고 볼 수 있다. 더불어, CMS 기법은 마스터 요소의 자유도와 슬레이브 요소의 고유 진동 모드 정보들을 산출하고 강성행렬에 모드 정보를 추가한다. 따라서 그림 2의 오른쪽과 같이 모드 중첩법(Mode Super-position Method, MSUP)로 슬레이브 요소의 동적 거동을 모사할 수 있다. 이와 같이 생성된 부품을 Ansys Mechanical 환경에서 콘덴스 파트(Condensed Part) 또는 서브 스트럭처(Substructure)라고 부른다. 이러한 CMS 기법을 이용해 구조 해석을 수행하면 컴퓨터가 계산해야 할 방정식 수를 크게 줄일 수 있으므로 해석 효율성을 극대화할 수 있다.

■ 콘덴스 파트 생성 방법 따라하기

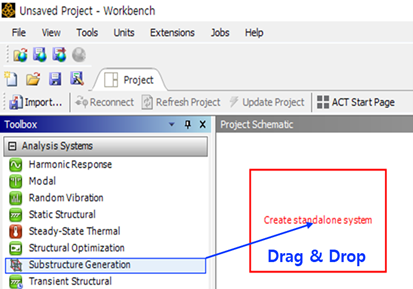

2022 R1 버전부터 SubStructure Generation 해석 시스템이 Ansys mechanical 환경에 도입되었다.

[그림 3] Substructure Generation 추가 방법

따라서 [그림 3]에 나타난 것처럼 Workbench Project 환경에서 해당 시스템을 드래그(Drag)하여 프로젝트 화면에 추가하면, 손쉽게 시스템을 구성할 수 있다.

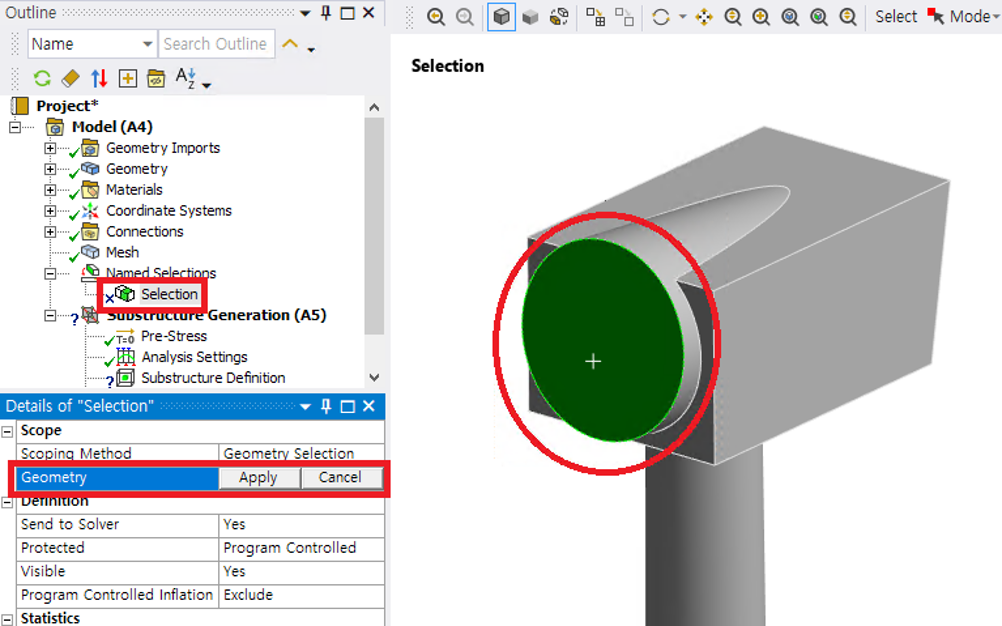

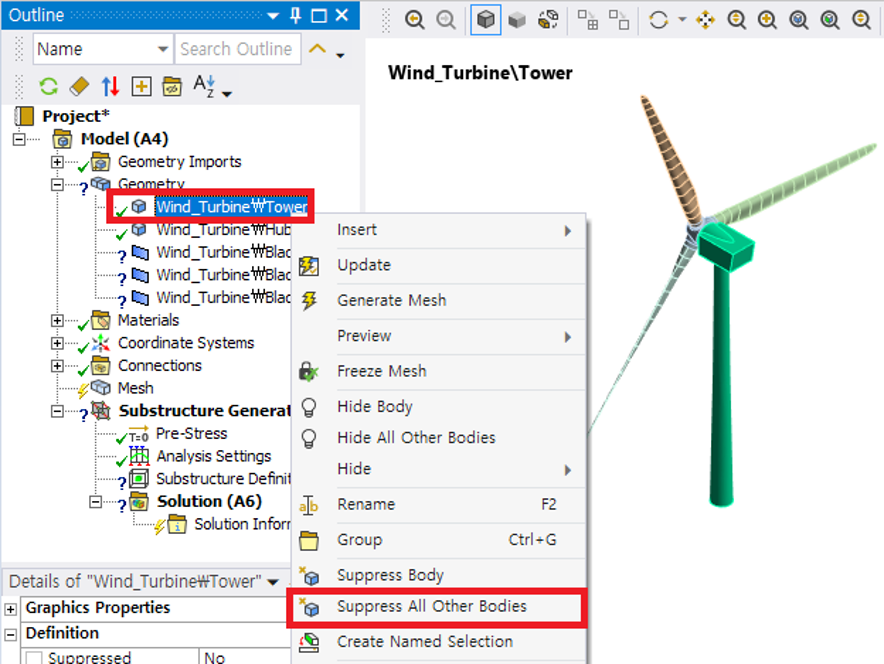

그 다음, [그림 4]에 보이듯이 Mechanical 환경으로 진입한 후 콘덴스 파트로 단순화하지 않을 부품에 대해 ’Suppress’ 기능을 적용한다. 마스터 요소 지정을 위해, [그림 5]에서처럼 다른 부품과 접촉이 필요한 부위와 바닥면에 고정 조건을 줄 부위를 각각 별도의 Named Selection으로 설정한다.

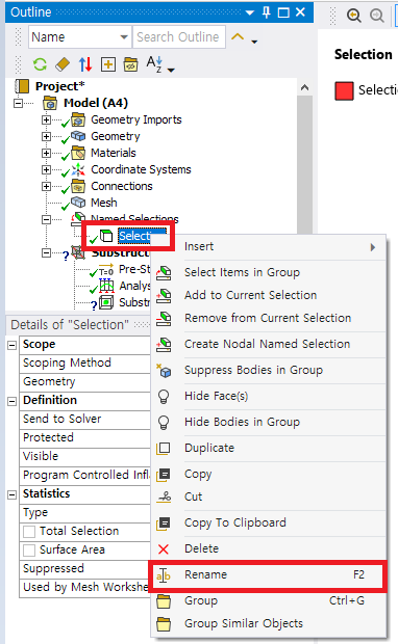

이후, [그림 6]에 보이듯이 해석자가 알아보기 쉽도록 각 Named Selection의 이름을 변경한다.

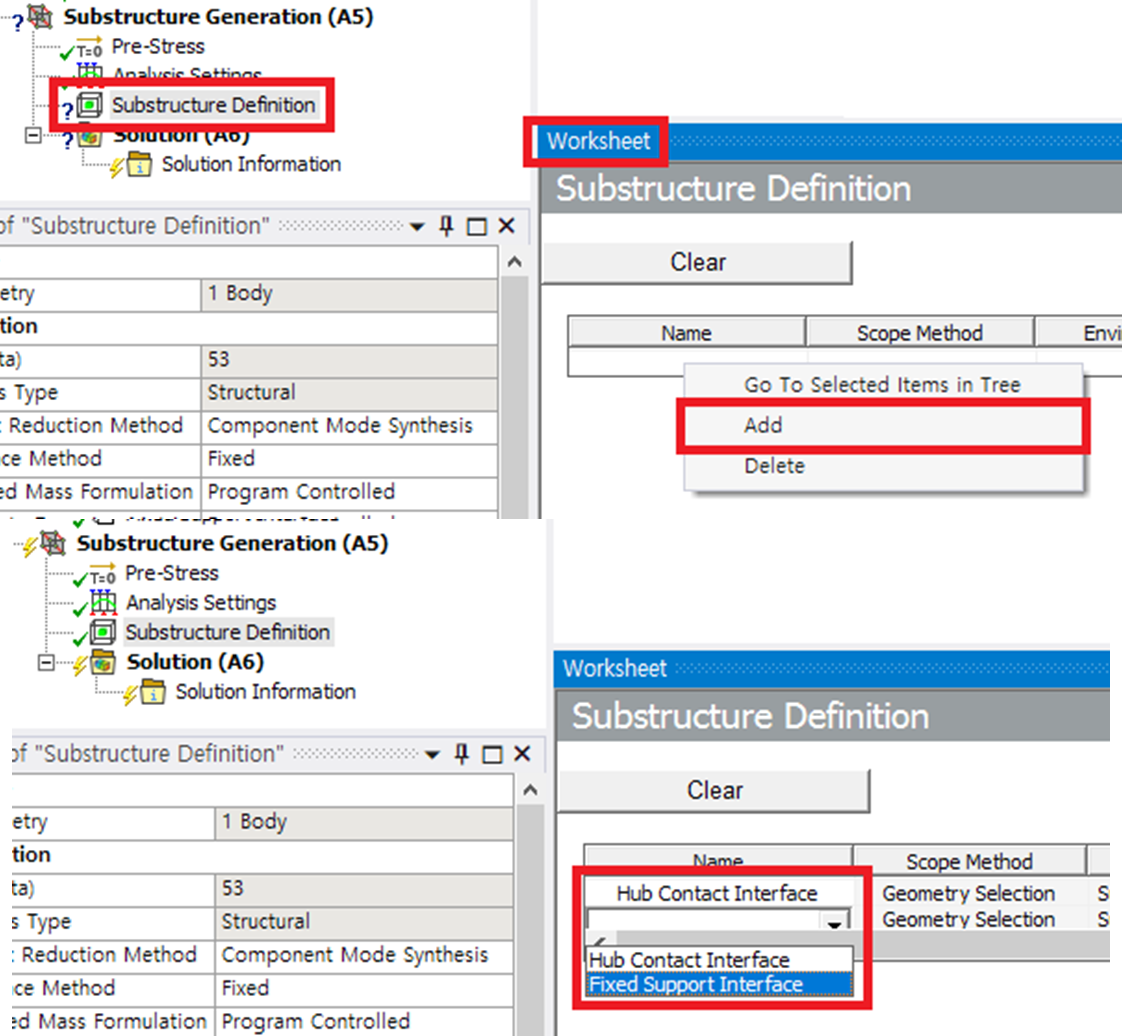

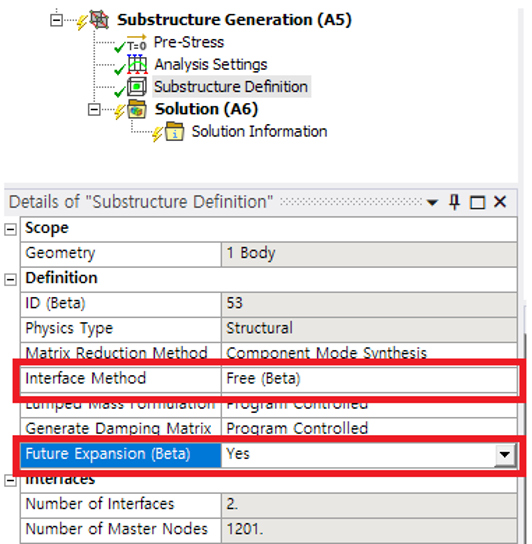

이제 CMS 기법으로 콘덴스 파트를 생성하기 위해 [그림 7]에 나타난 대로 Substructure Definition을 추가한다. 다음으로 Worksheet의 테이블 영역을 우클릭하고 ‘Add’를 선택하여 마스터 요소를 지정한다. 이후 앞서 생성한 Named Selection을 선택한다. [그림 8]과 같이 Substructure Definition을 눌러주면 아래 Detail 창에 세부 설정을 진행할 수 있다. 여기서 Component Mode Synthesis method를 선택할 수 있다. 이후 Interface method는 기본값으로 fixed-fixed로 되어 있다. 인터페이스가 고정된 상태에서 고유진동수를 계산하여 적용한다.

Beta옵션으로 Free-Free 조건을 적용할 수 있는데, 이때는 선택한 파트의 강체 거동 모드도 포함하여 계산한다. Future Expansion 기능은 추후 해석한 후에 슬레이브 요소에 응력이나 변형량을 계산할 수 있도록 하는 옵션이다.

[그림 8] Define details

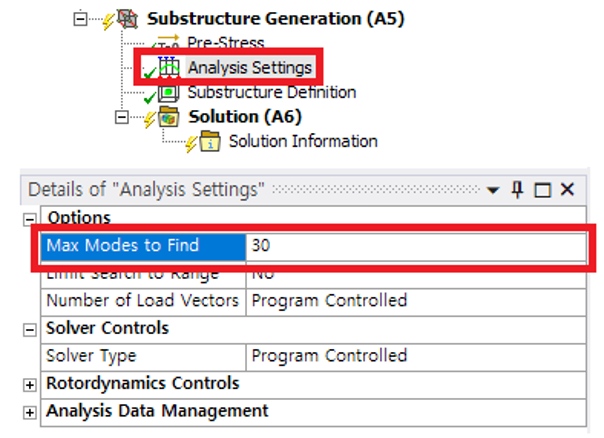

[그림 9] Set Analysis Setting

이제 콘덴스 파트를 만들 기본적인 기법 정의는 끝났다. 따라서 [그림 9]에 보이는 것과 같이 Analysis Setting에서 몇 개의 모드를 추출할 지 지정하면 된다.

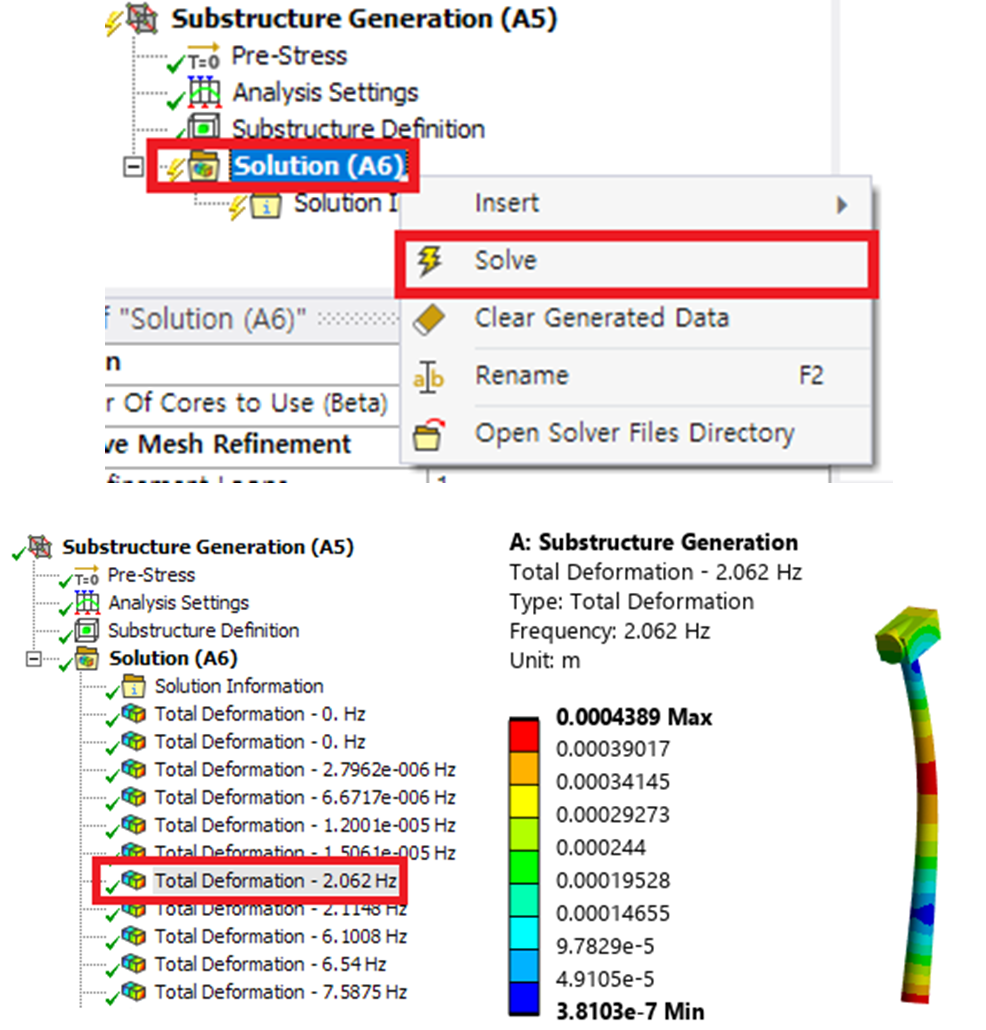

[그림 10] Solving Substructure Generation

모든 설정을 완료한 후에는 [그림 10]에 보이듯이 ’Solve’를 눌러 해석을 실행한다. 해석 완료 후 모달(Modal) 해석과 동일한 방식으로 결과를 확인할 수 있다.

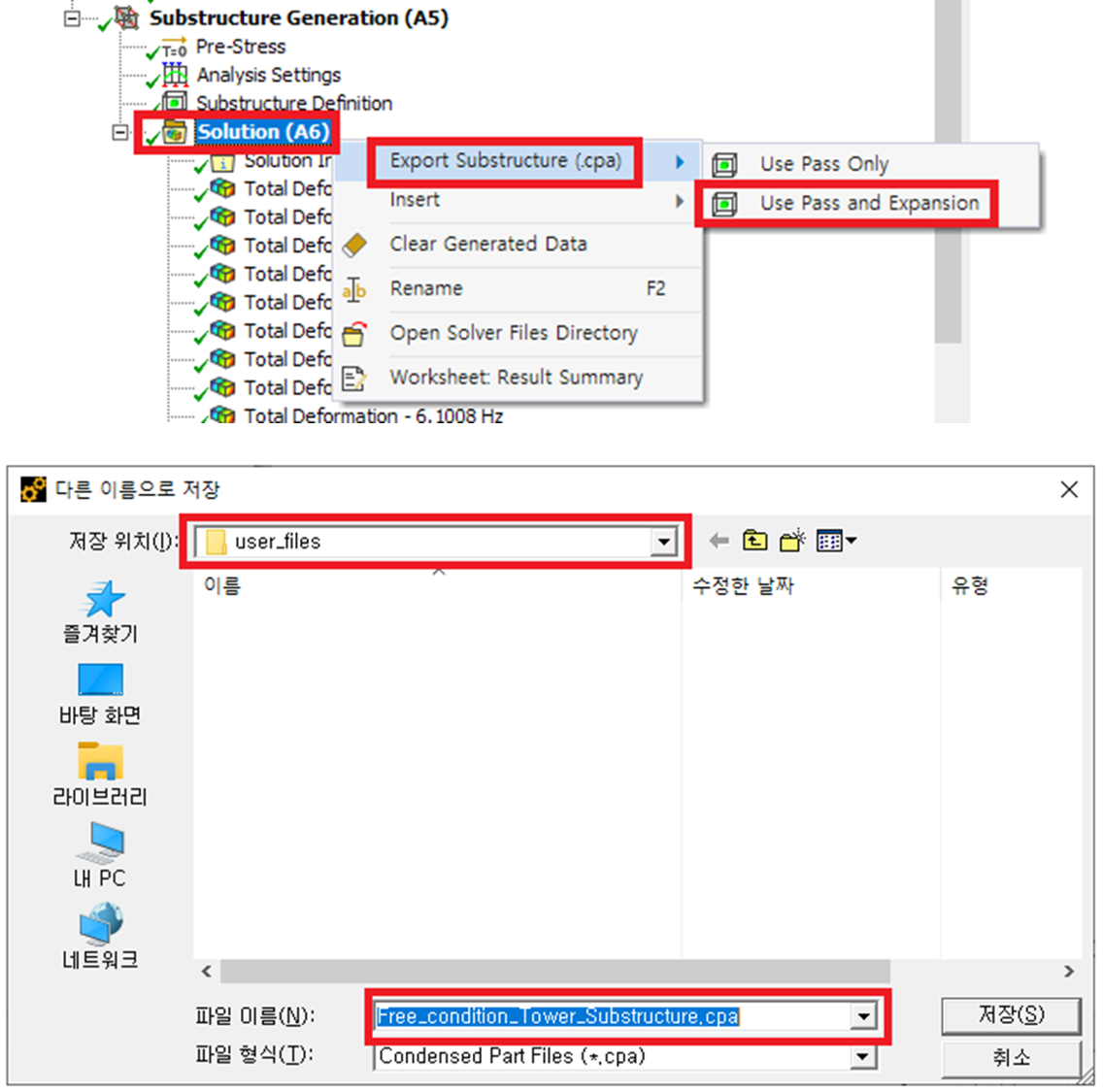

[그림 11] Export Condensed Part

이제 생성된 콘덴스 파트를 다른 해석 시스템에서도 활용하기 위해, 해당 결과 파일을 추출해야 한다. 따라서 [그림 11]에 보이듯이 Solution 항목을 우클릭하고 ‘Export Substructure’ 메뉴에서 ‘Use Pass Only’ 또는 ‘Use Pass and Expansion’ 옵션을 선택하여, 원하는 경로에 결과를 저장한다. ‘Use Pass’ 옵션은 마스터 요소와 단순화된 강성 행렬만 추출하며, ‘Use Pass and Expansion’ 옵션은 슬레이브 요소의 응력 또는 변형 결과까지 출력할 수 있도록 해주는 추가 기능이다.

■ 단품 모델에 콘덴스 파트 적용하는 방법

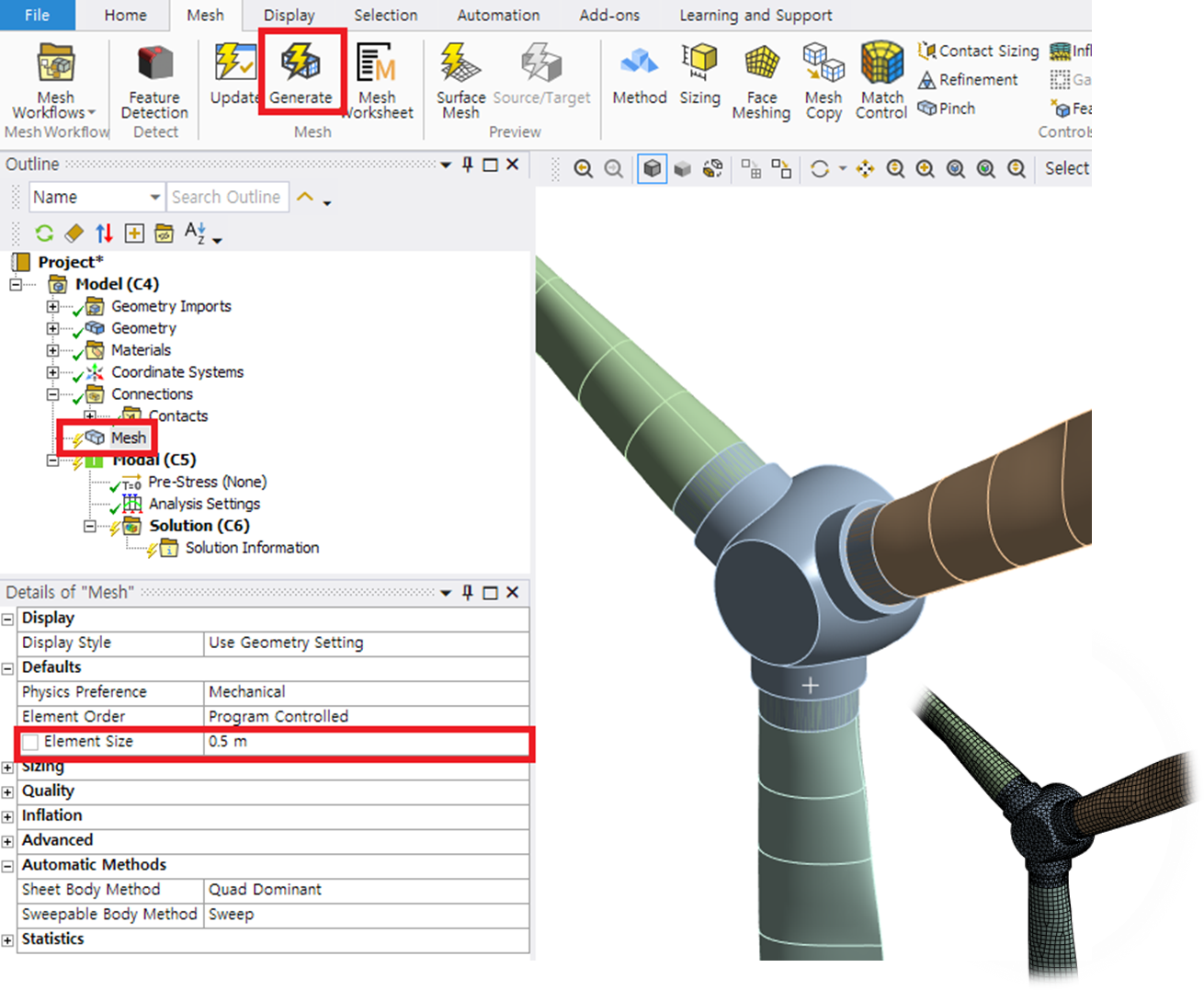

[그림 12] 부분 모델 Modal analysis 환경

본 절에서는 블레이드 단품 모델에 CMS 기법으로 생성된 콘덴스 파트를 불러와 전체 구조를 모사하는 해석 방법을 소개하고자 한다. 블레이드 단품 부품 모델을 [그림 12]에 나타낸 것처럼 모달(Modal) 해석 환경으로 불러왔다.

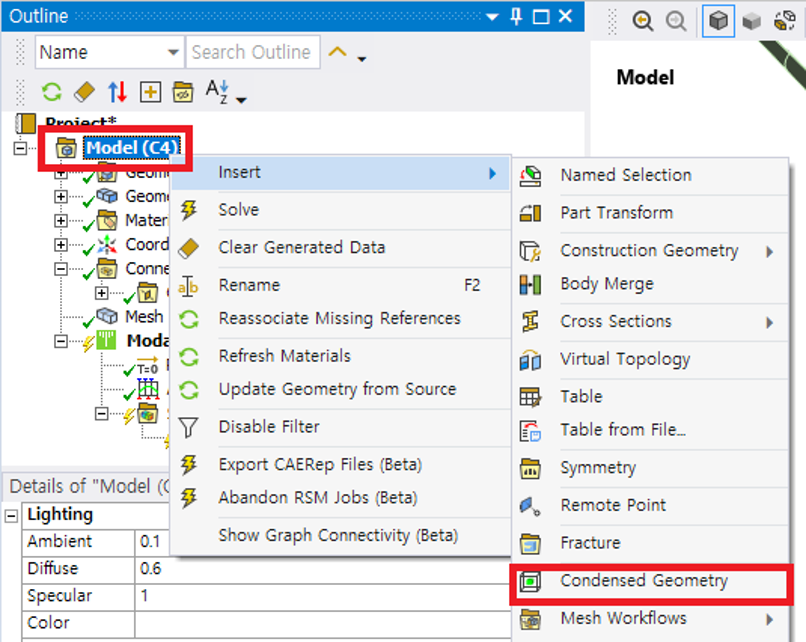

[그림 13] Create Condensed Geometry

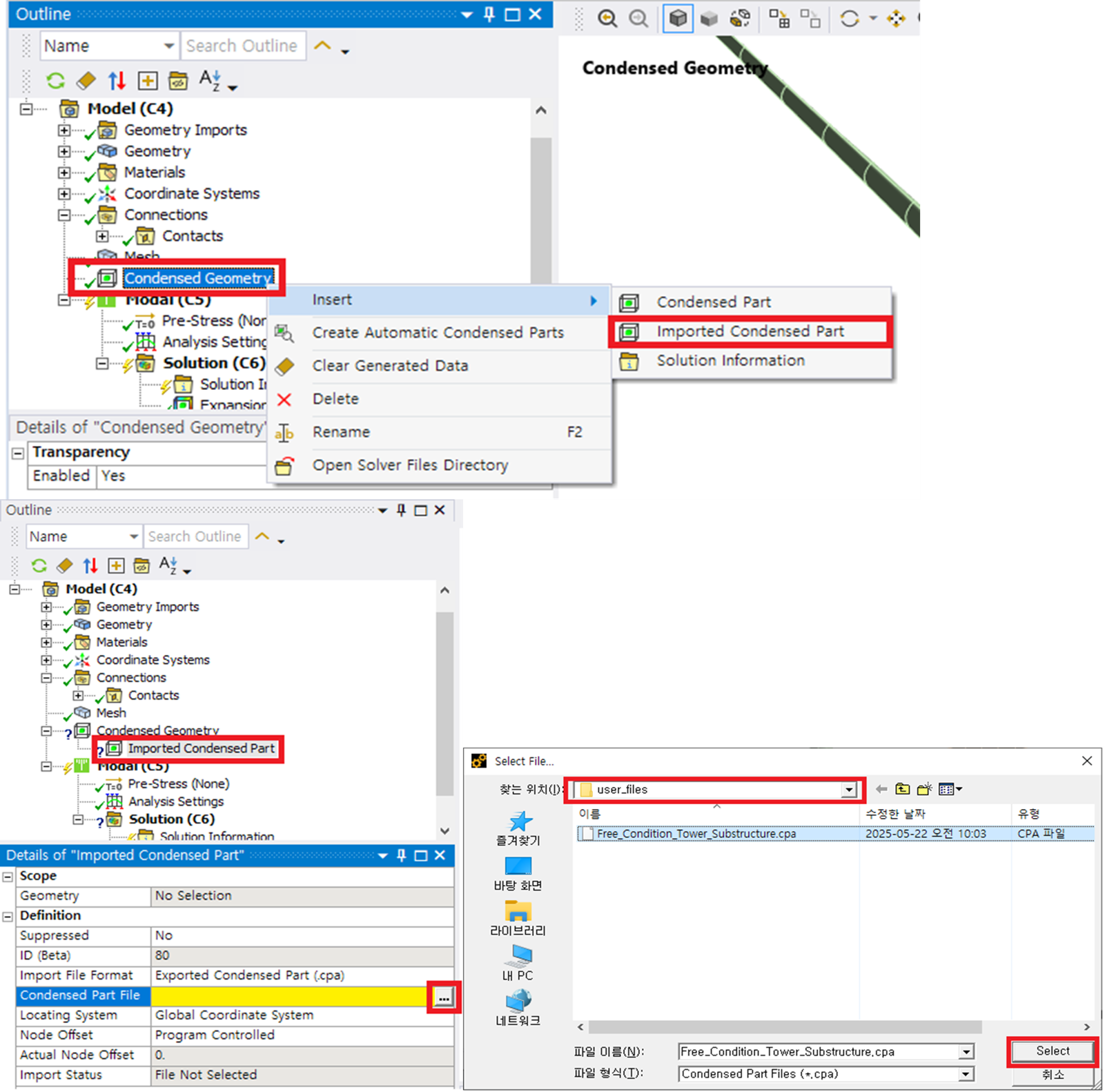

콘덴스 파트를 불러오기 위해 [그림 13]에 보이듯이 모델 항목을 우클릭하고 ’Condensed Geometry’를 추가한다. 다음으로, [그림 14]에 보이듯이 Condensed Geometry 항목을 우클릭하여 ’Imported Condensed Part’를 추가한다. 이후 Imported Condensed Part의 Detail 창으로 이동하면, 노란색으로 표시된 파일 불러오기 필드를 확인할 수 있다.

[그림 14] Select Condensed Part

사용자는 .cpa 확장자로 생성된 콘덴스 파트 파일의 경로를 찾아 지정한다.

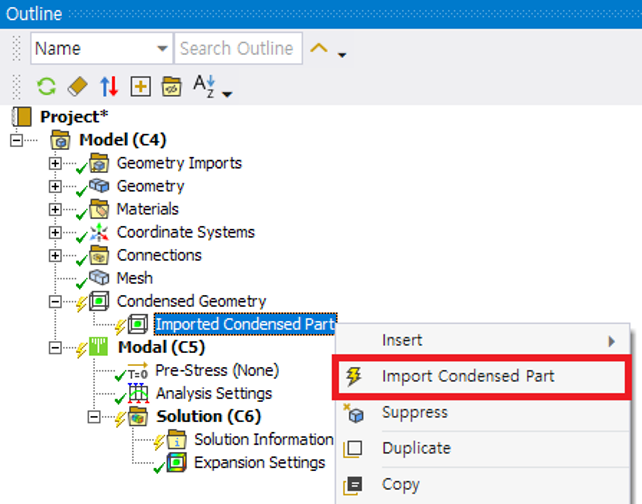

[그림 15] Import Condensed Part

경로 지정을 완료한 후, [그림 15]에 보이듯이 Imported Condensed Part 항목을 우클릭하여 콘덴스 파트를 불러온다.

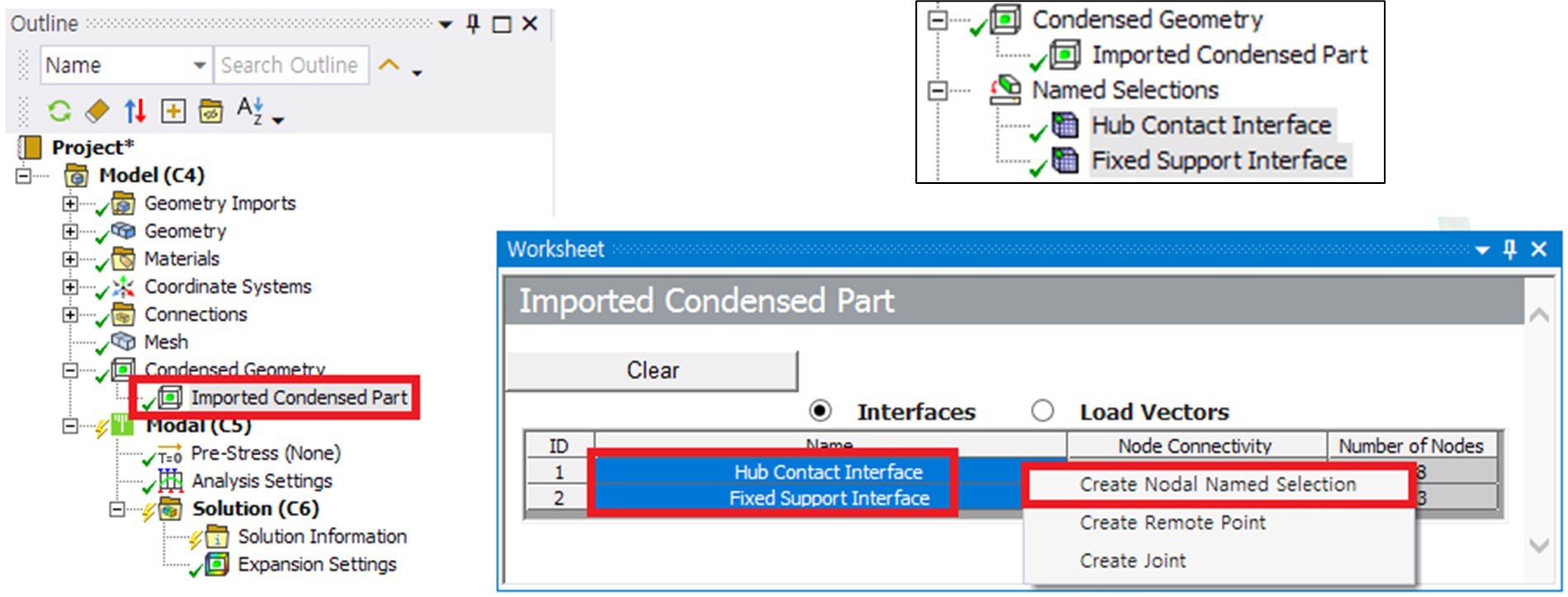

[그림 16] Create Master Named Selection

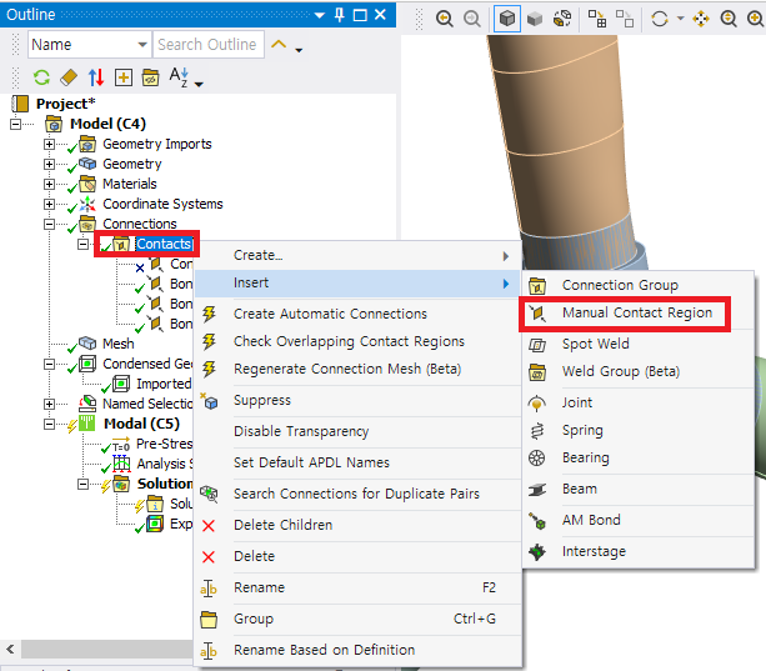

불러오기가 완료되면 [그림 16]과 같이 가져온 콘덴스 파트의 마스터 요소 인터페이스를 Worksheet에서 확인할 수 있다. 이제 현재 해석 시스템에서 해당 인터페이스들을 Named Selection으로 지정해야 한다. [그림 16]에서 마스터 요소를 모두 선택하고 우클릭하면 ’Create Nodal Named Selection’ 항목이 나타난다. 해당 항목을 선택하면, 가져온 콘덴스 파트의 마스터 요소가 현재 해석 시스템의 Named Selection으로 추가된다. 다음 단계에서는 가져온 콘덴스 파트와 현재 해석 대상 부품 사이의 접촉 상태 또는 고정 구속 조건을 정의해야 한다. [그림 17]에 보이는 것처럼 ’Manual Contact Region’을 추가한다.

[그림 17] Create Manual Contact Region

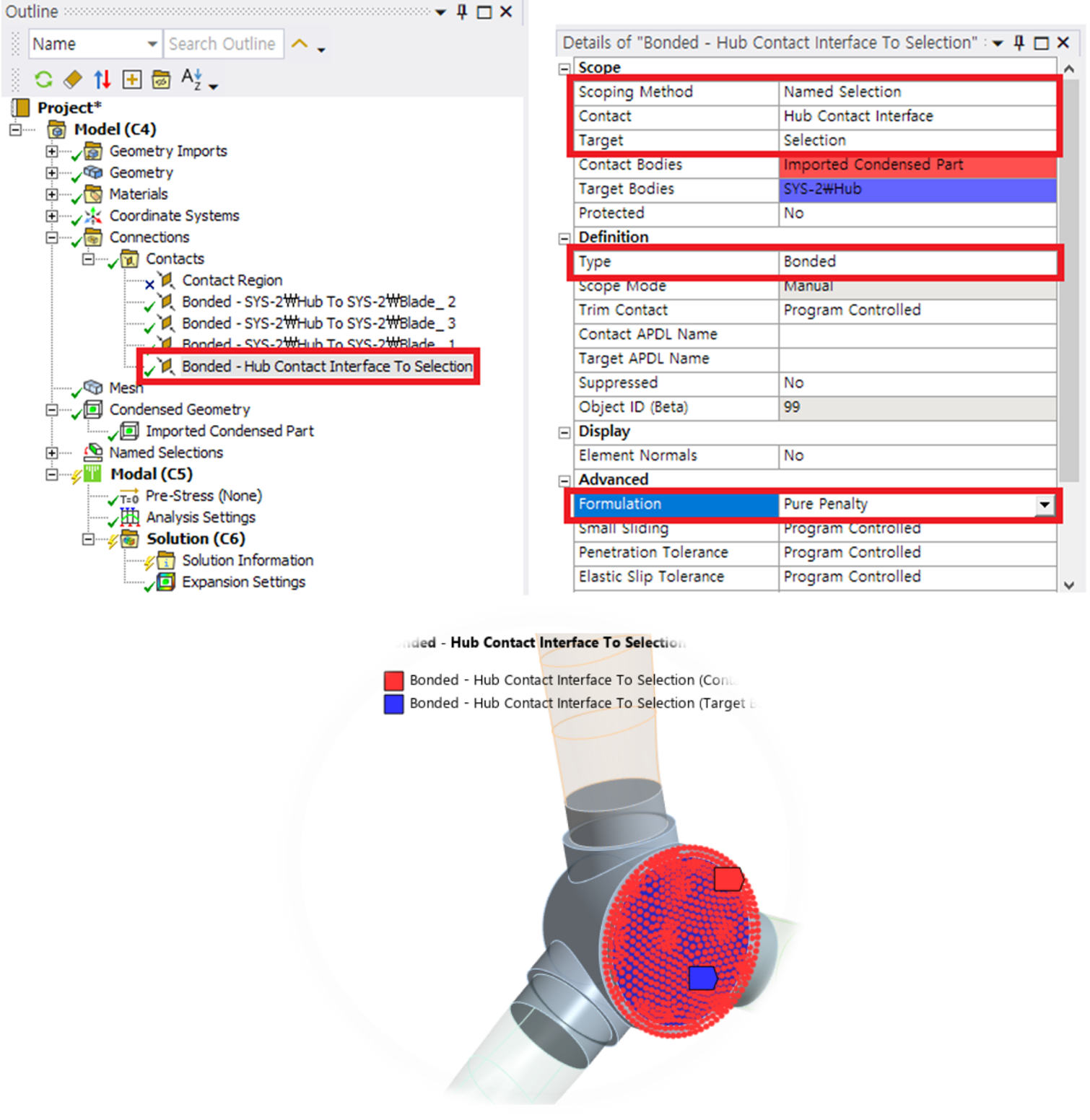

이후 [그림 18]과 같이 Contact 면과 Target 면을 지정해야 한다. 현재 해석 대상 부품의 접촉면과 콘덴스 파트에서 가져온 마스터 요소의 Named Selection을 각각 지정한다. 접촉 조건은 선형 접촉 조건인 ’Bonded’ 또는 ’No-separation’만 사용할 것을 권장한다.

[그림 18] Setting Manual Contact Region

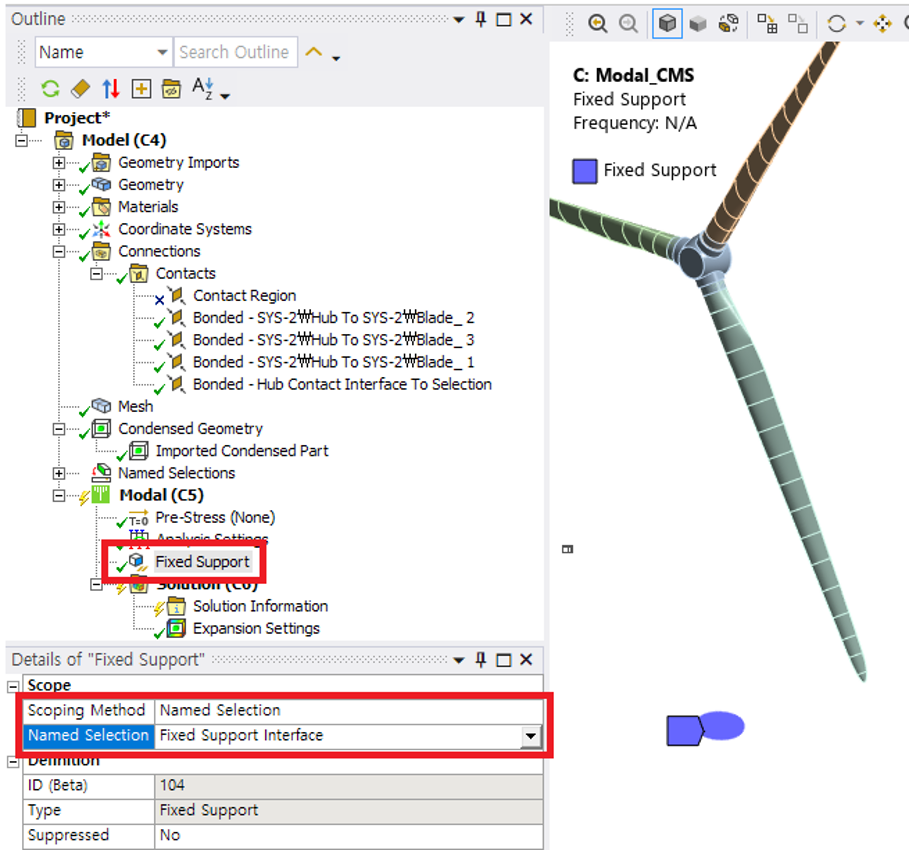

[그림 19]에서 보는 것과 같이 고정 조건도 마찬가지로, 가져온 콘덴스 파트의 마스터 요소들에 Named Selection을 지정하면 작업이 완료된다.

[그림 19] Setting Boundary Condition

■ 전체 유한요소 모델과 CMS 기법을 이용한 모델의 결과 비교

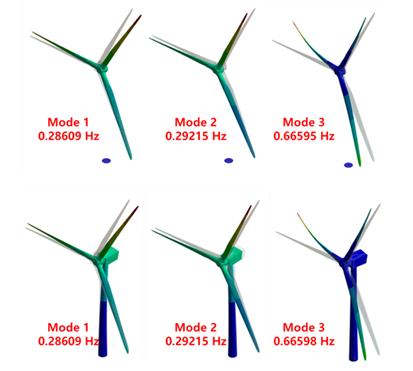

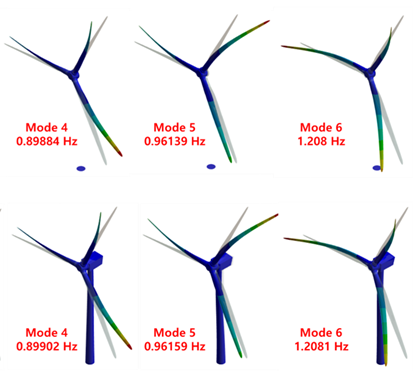

앞선 절들에서 콘덴스 파트를 생성하는 방법과 콘덴스 파트를 불러와 전체 구조 형상을 고려하여 해석하는 방법을 살펴보았다. 본 절에서는 전체 모델로 해석을 수행한 경우와 국부 모델로 해석을 수행한 경우의 결과를 비교하고자 한다. [그림 20] 및 [그림 21]에서 1차부터 6차까지의 주요 모드 형상과 각 고유 진동수가 도출되었다. 해석 결과, 두 경우의 모드 형상이 동일하고 고유 진동수 또한 소수점 이하 셋째 자리까지 일치함을 확인하였다.

[그림 20] 1~3차 국부모델(위) 전체모델(아래)

[그림 21] 4~6차 국부모델(위) 전체모델(아래)

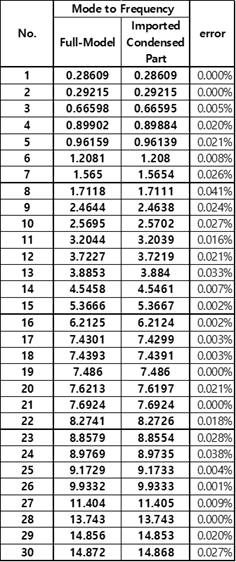

또한, [그림 22]에서는 1차부터 30차까지의 고유 진동수를 비교하여 그 오차율을 제시하였다. 그 결과 오차율은 소수점 셋째자리 수준에서 거의 차이가 없음을 확인하였다. 지금까지는 해석 결과의 정확도에 대해 논의하였다. 이제 해석의 효율성에 대해서도 확인하고자 한다.

[그림 22] 1~30차 고유진동수 비교표

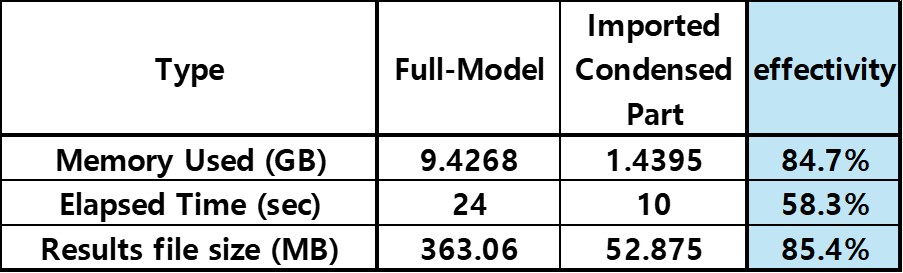

따라서 [그림 23]에는 전체 모델 해석과 콘덴스 파트를 적용한 국부 모델 해석에 대해 필요한 메모리 용량, 해석 시간, 그리고 결과 파일 용량을 비교하여 제시하였다. 그 결과 전체 모델 대비 메모리 사용량은 약 84.7% 수준으로 감소했고, 해석 시간은 약 58.3%로 단축되었으며, 해석 결과 파일의 용량 역시 약 85.4% 수준으로 줄었다. 이를 통해 해석 결과의 정확도는 거의 동일한 수준으로 유지되는 반면, 해석에 필요한 자원은 크게 감소함을 알 수 있다. 또한 블레이드 설계를 반복적으로 개선하는 경우에는 이러한 효율성 향상 효과가 더욱 커질 것이다.

[그림 23] 전체모델과 국부모델의 자원사용량

맺음말

일반적으로 단품 해석의 경우 해당 부품에만 경계 조건을 부여하여 해석을 수행한다. 이를 통해 해당 단품이 설계 기준을 만족하는지를 확인해 왔다. 그러나 시스템 단위, 즉 풍력발전기에 장착된 블레이드의 동특성은 단품 단위 해석 결과와 비교하여 주파수와 모드 형상 모두 전혀 다르게 나타난다. 따라서 시스템 단위에서 요구를 만족하는 블레이드를 설계하려면 전체 모델을 고려한 해석을 수행해야 한다. 그러나 블레이드의 설계 기준 충족 여부를 확인하기 위해 매번 시스템 전체를 고려한 해석을 수행하는 것은 현실적으로 어렵다. 이에 따라 본 호에서는 Substructure Generation 해석의 CMS 기법을 통해 콘덴스 파트를 생성하는 방법과, 생성된 콘덴스 파트를 활용하여 국부 모델을 전체 모델과 동일하게 모사해 해석하는 방법을 살펴보았다. 이 방법을 활용하면 해석 결과의 정확도는 유지하면서도 해석 자원 측면에서는 현저한 개선을 이룰 수 있음을 확인하였다. 이를 통해 복잡한 구조 설계 과정을 보다 효율적으로 진행하는데 큰 도움이 될 것으로 기대된다.

㈜태성에스엔이

㈜태성에스엔이