ANZINE : CAE 기술 매거진

이전 ANZINE Home Tech-Insight

사출 변형 해석의 정확도 개선을 위한 Moldflow 수축률 예측 모델 소개

- 오승아 매니저

- 태성에스엔이

- saoh@tsne.co.kr

사출 변형 해석의 정확도 개선을 위한 Moldflow 수축률 예측 모델 소개

Introduction

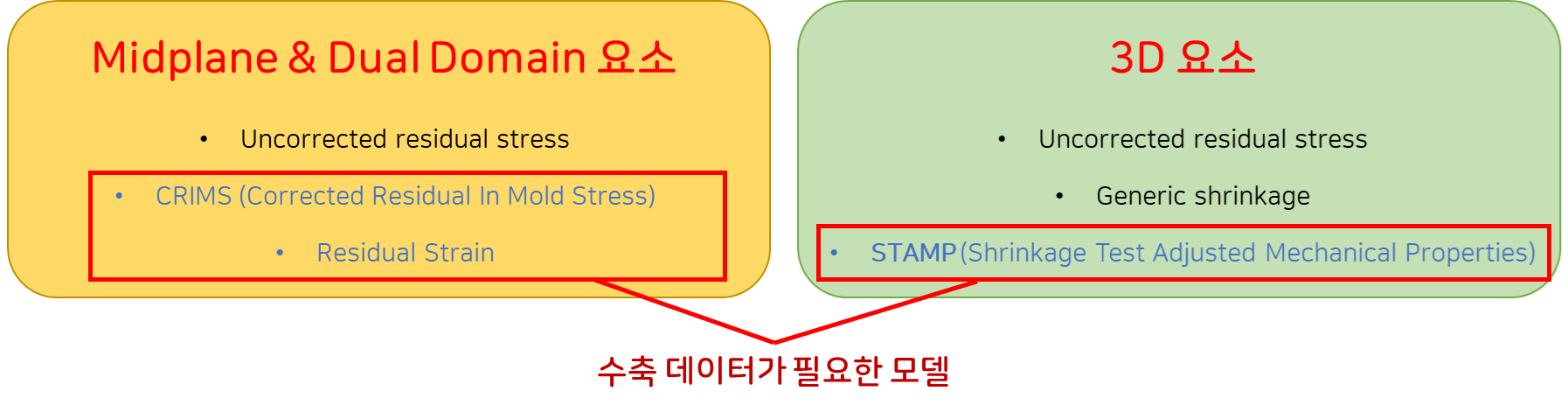

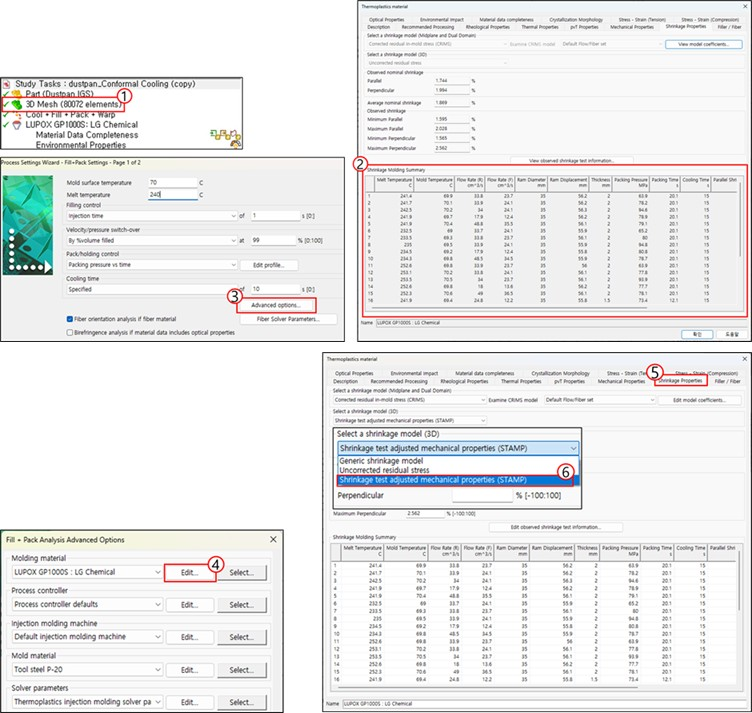

Moldflow는 요소 타입에 따라 적용 가능한 수축률 예측 모델이 구분된다. 그리고 수축률 예측 모델을 어떤 것을 선택하는지에 따라 변형 해석의 결과가 달라질 수 있다. [그림 1]과 같이 요소 타입에 따른 수축률 예측 모델이 나눠지게 되며, 이 중 CRIMS, Residual Strain, STAMP 모델을 사용하기 위해서는 수축 데이터가 필요하다. 이 원고에서는 변형 해석의 정확도 개선을 위한 Moldflow의 수축률 예측 모델에 대하여 다음과 같은 순서로 소개하겠다.

- 수축 데이터 측정이 필요한 이유 (CRIMS, Residual Strain, STAMP 모델)

- 수축 데이터의 측정 방법

- 수축 데이터를 보정해 사용하는 모델 (CRIMS, STAMP 모델)

- STAMP 모델의 검증

1. 수축 데이터 측정이 필요한 이유 (CRIMS, Residual Strain, STAMP 모델)

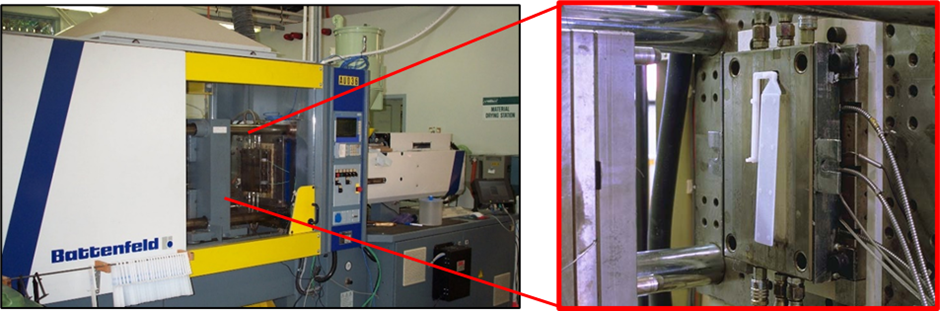

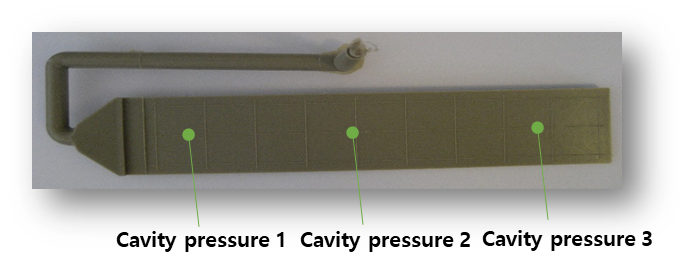

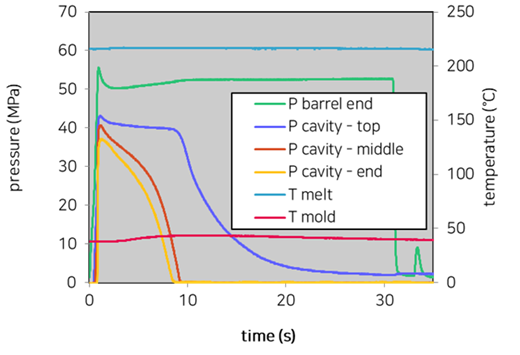

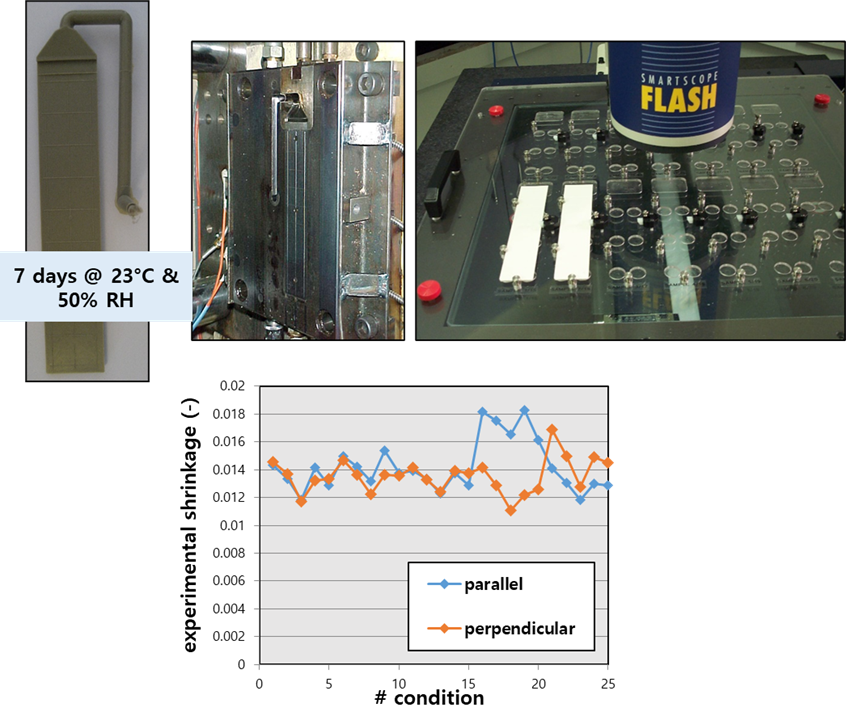

사출 성형 해석에서의 변형은 유동 해석 단계에서 발생한 응력을 바탕으로 계산되며, 수축 데이터가 필요한 수축률 예측 모델(CRIMS, Residual Strain, STAMP)은 측정된 수축 데이터를 기반으로 변형 해석을 진행한다. 이를 위해 [그림 2]와 같이 수축 데이터 측정을 위한 금형 및 시편을 제작하여 [그림 3]와 같이 위치별 캐비티 압력을 측정하고, [그림 4]와 같이 시간에 따른 온도 및 압력에 대한 그래프로 정리한다.

한편 수축 데이터를 활용하지 않는 모델들은 위치와 방향에 따른 수축률 편차 예측에 한계가 있으므로, 수축 데이터를 활용하는 모델들로 보완하여 변형 해석의 정확도를 향상시킬 수 있다.

[그림 2] 수축 측정을 위한 금형 및 시편 형상

[그림 2] 수축 측정을 위한 금형 및 시편 형상

[그림 3] 캐비티 압력이 측정되는 위치

[그림 4] 시간에 따른 온도 및 압력 그래프

2. 수축 데이터의 측정 방법

Moldflow에서 수축률 예측 모델을 적용하기 위해서는 시편 두께, 충전 속도, 수지 용융 온도, 금형 온도, 보압 크기와 시간, 냉각 시간 등의 성형 공정 변수를 조합해 25개 조건의 시편을 성형하고(23°C에서 7일 등 표준 조건으로 조건화), [그림 5]와 같이 각 시편의 위치 및 흐름 뱡향(MD)과 수직 방향(TD) 별 치수 변화를 측정하여 수축률 데이터를 산출한다.

[그림 5] 흐름 방향(MD) 및 수직 방향(TD)에서 측정된 수축 데이터

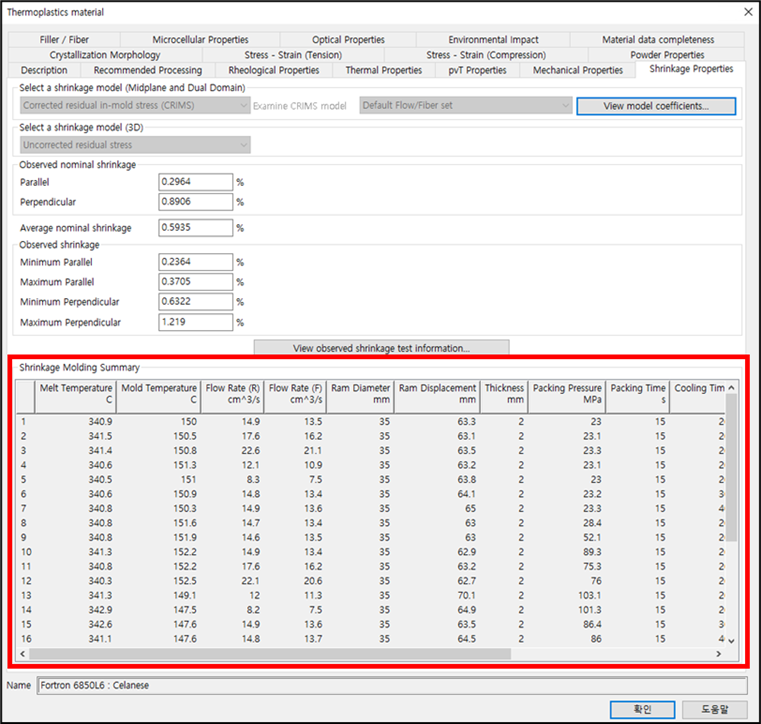

측정된 수축 데이터는 Moldflow의 Material Data → Thermoplastic material → Shrinkage Properties 항목 내 Shrinkage Molding Summary에서 확인할 수 있으며, [그림 6]과 같이 위치, 흐름 방향(MD) 및 수직 방향(TD), 시편 두께, 성형 공정 조건 별 측정값이 표 형태로 등록되어 있어야 수축 데이터 기반 모델인 (CRIMS: Midplane/Dual Domain요소, STAMP: 3D 요소)을 선택해 사용할 수 있다.

[그림 6] Moldflow Material Data에 기록된 수축 데이터

3. 수축 데이터를 보정해 사용하는 모델 (CRIMS, STAMP)

3-1. CRIMS 모델의 특징

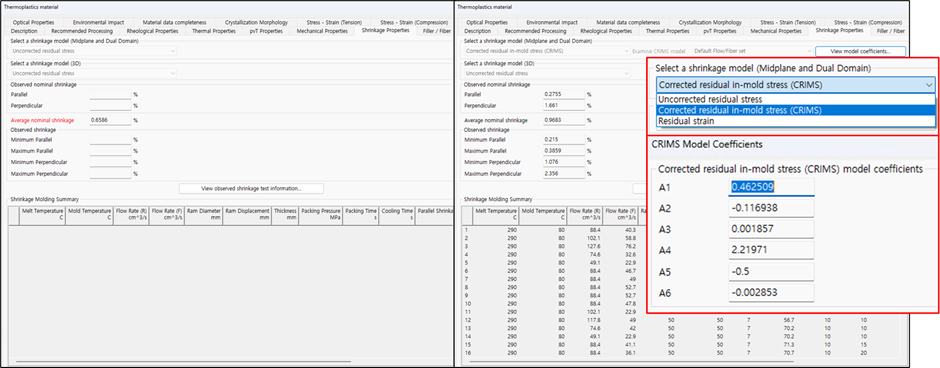

측정된 수축 데이터를 활용할 수 있는 CRIMS(Corrected Residual In Mold Stress) 모델은 Midplane과 Dual Domain 요소에만 적용할 수 있으며, 실험으로 획득한 방향 별(MD/TD) 수축률 측정값을 기준으로 유동 해석에서 계산된 잔류 응력과 열 수축 기반의 변형을 보정하는 수축률 예측 모델이다. 사용 방법은 [그림 7]과 같이 Material Data에 측정된 수축 데이터가 포함되어 있는지 확인한 후, Thermoplastic material → Shrinkage Properties에서 Select a shrinkage model (Midplane/Dual Domain) = CRIMS로 지정하여 해석을 수행하면 된다. 단 3D 요소에는 적용되지 않으며, 수축 데이터가 없는 재료는 CRIMS 모델을 사용할 수 없다. 대신 3D 요소는 STAMP 모델을 사용하며, 다음에 이어 설명하겠다.

[그림 7] CRIMS 모델 사용 방법

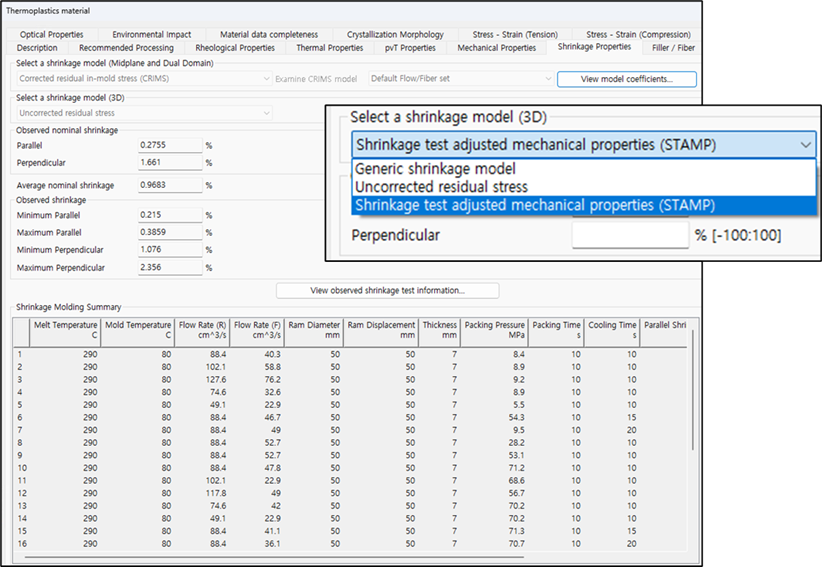

3-2. STAMP 모델의 특징

3D 요소에서만 사용할 수 있는 STAMP(Shrinkage Tested Adjusted Mechanical Properties) 모델은 CRIMS와 유사하게 측정된 수축 데이터를 이용해 포아송 비, 탄성 계수, 열팽창 계수(CTE)를 보정하여 변형 해석의 예측력을 높이는 방식이며, 비 결정성, 결정성 수지뿐 아니라 Long fiber, Short fiber, Spherical, Platelets등 첨가제가 포함된 수지에도 적용이 가능하다. 수축률 예측 모델의 기본 설정은 Uncorrected Residual Stress 모델로 설정되어 있기 때문에, Moldflow 2025 이하 버전에서는 STAMP 모델 사용 시 사용자가 직접 변경해 줘야 한다. 단, Moldflow 2026 이상의 버전부터 3D 요소 사용 시 수축 데이터를 가지고 있는 재료의 경우 기본 설정이 STAMP 모델로 되어있다.

[그림 8] STAMP 모델 사용 방법

3-3. STAMP 모델 설정 절차

STAMP 모델 사용을 위해 먼저 3D 요소로 모델링을 완료 후 [그림 9]와 같이 Material Data에 측정된 수축 데이터가 포함되어 있는지 확인한 후, Thermoplastic material → Shrinkage Properties에서 Select a shrinkage model (3D) = STAMP로 지정하여 해석을 수행하면 된다.

[그림 9] STAMP 모델 사용을 위한 설정 과정

4. STAMP 모델의 검증

4-1. TPE 수지를 이용한 수축률 예측 모델 비교 (Uncorrected Residual Stress vs. STAMP)

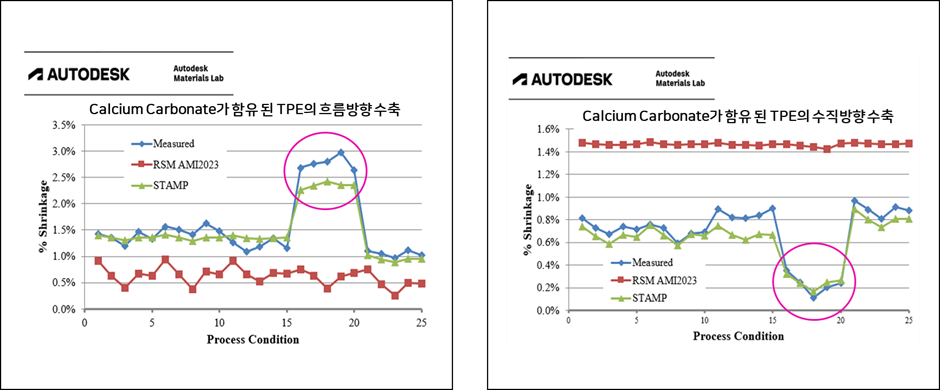

[그림 10]은 Uncorrected Residual Stress 모델과 STAMP 모델이 실제 측정 데이터와 유사한 경향을 보이는지 비교해 본 그래프이다. 이 그래프의 데이터는 Moldflow Material Lab.에서 측정되었으며,

첨가제가 포함된 수지로 성형된 제품의 각 위치별로 실제 측정한 수축 데이터와 Moldflow 2023의 Uncorrected Residual Stress 모델 및 Moldflow 2024 버전에서의 STAMP 모델을 적용한 해석 결과를 비교한 것이다. 측정 데이터와 STAMP 모델의 수지 흐름 방향(MD) 및 수직 방향(TD)의 수축 경향이 일치한다. 또한 제품의 두께가 변경되는 구간에서 수축률이 커지는데, 그 경향도 유사한 것을 알 수 있다. 한편 Uncorrected Residual Stress 모델은 STAMP 모델 대비 방향별 수축 결과가 실제 제품의 경향과 편차가 큰 것을 알 수 있다.

4-2. 첨가제가 포함되지 않은 171개의 수지 테스트 결과 비교 (Uncorrected Residual Stress vs. STAMP)

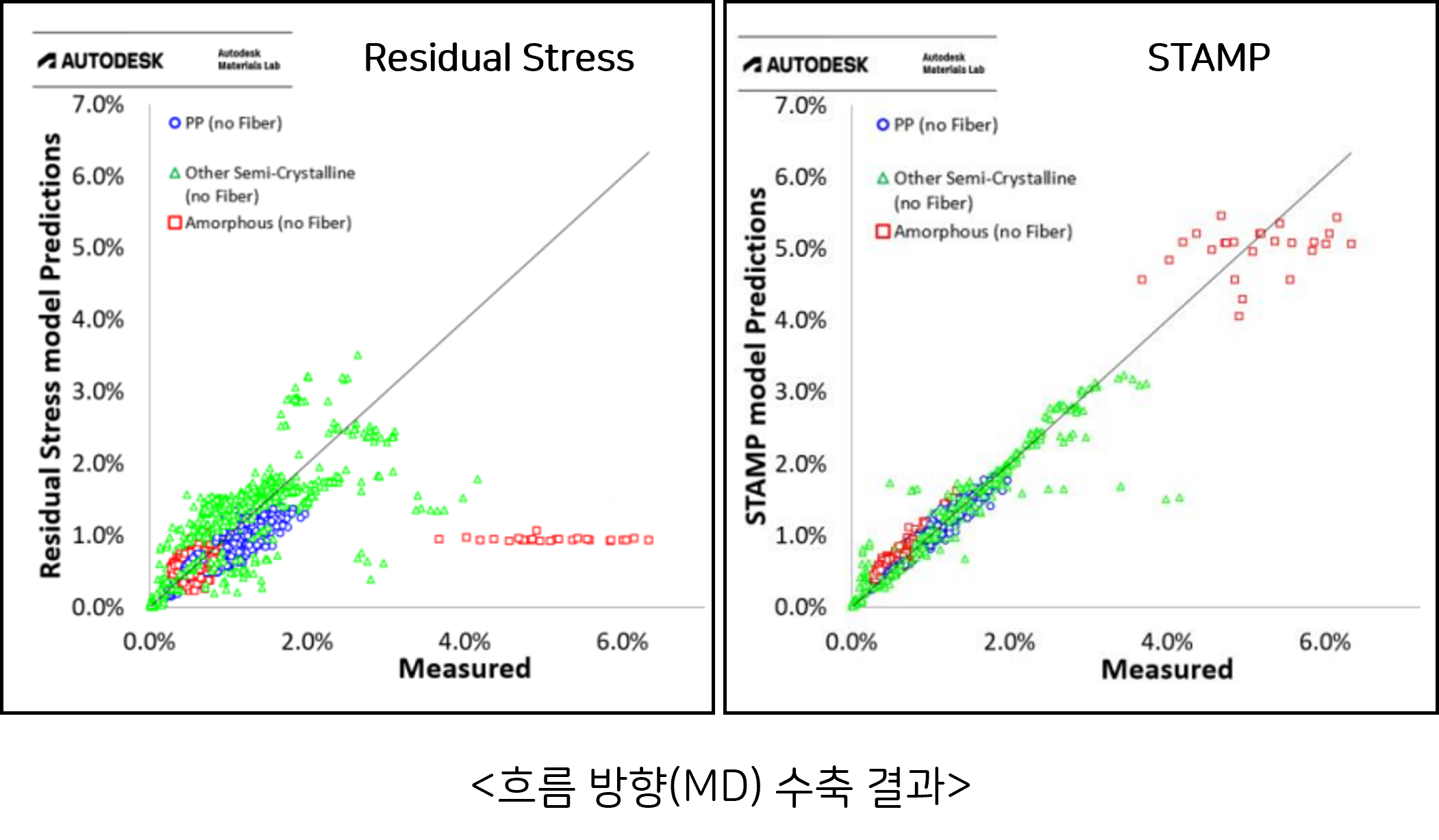

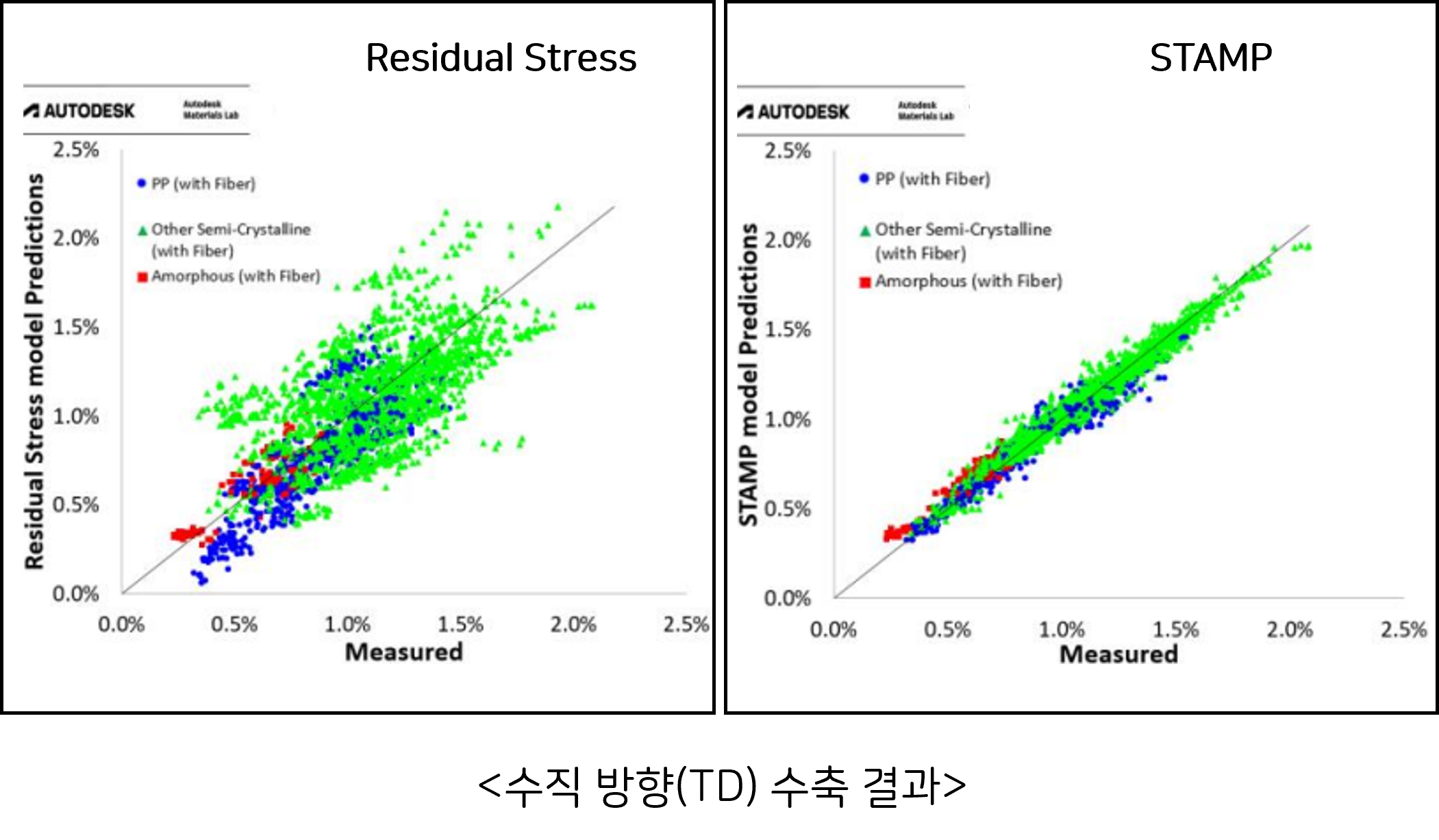

[그림 11]은 첨가제가 포함되지 않은 171개의 수지로 성형된 시편의 수축률을 수지 흐름 방향(MD) 및 수직 방향(TD)으로 나누어 비교하였다. 그래프의 대각선은 예측값과 실측값이 일치할 때의 기준선이며, 이를 기준으로 Uncorrected Residual Stress 모델과 STAMP 모델을 비교하였다. 결과적으로 Uncorrected Residual Stress 모델은 데이터 산포가 비교적 크고 추세를 따라가는 것에 한계가 있는 반면, STAMP 모델은 대각선에 근접하게 추종하며 방향성(MD/TD)과 두께 변화 구간의 패턴까지 일관되게 재현했다.

[그림 11] 첨가제가 포함되지 않은 수지의 실제 측정 데이터와 해석 비교 (Uncorrected Residual Stress vs. STAMP)

[그림 11] 첨가제가 포함되지 않은 수지의 실제 측정 데이터와 해석 비교 (Uncorrected Residual Stress vs. STAMP)

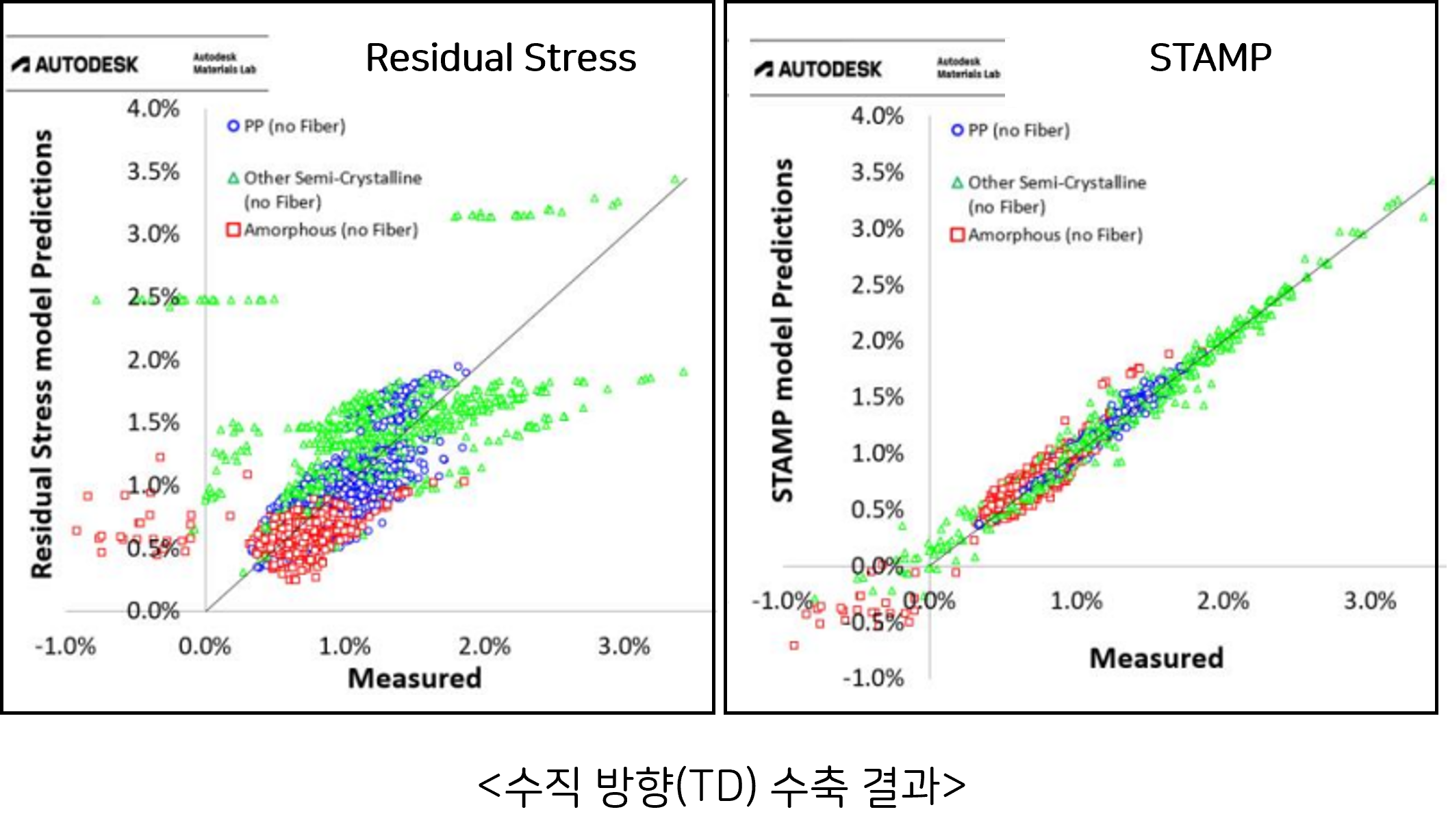

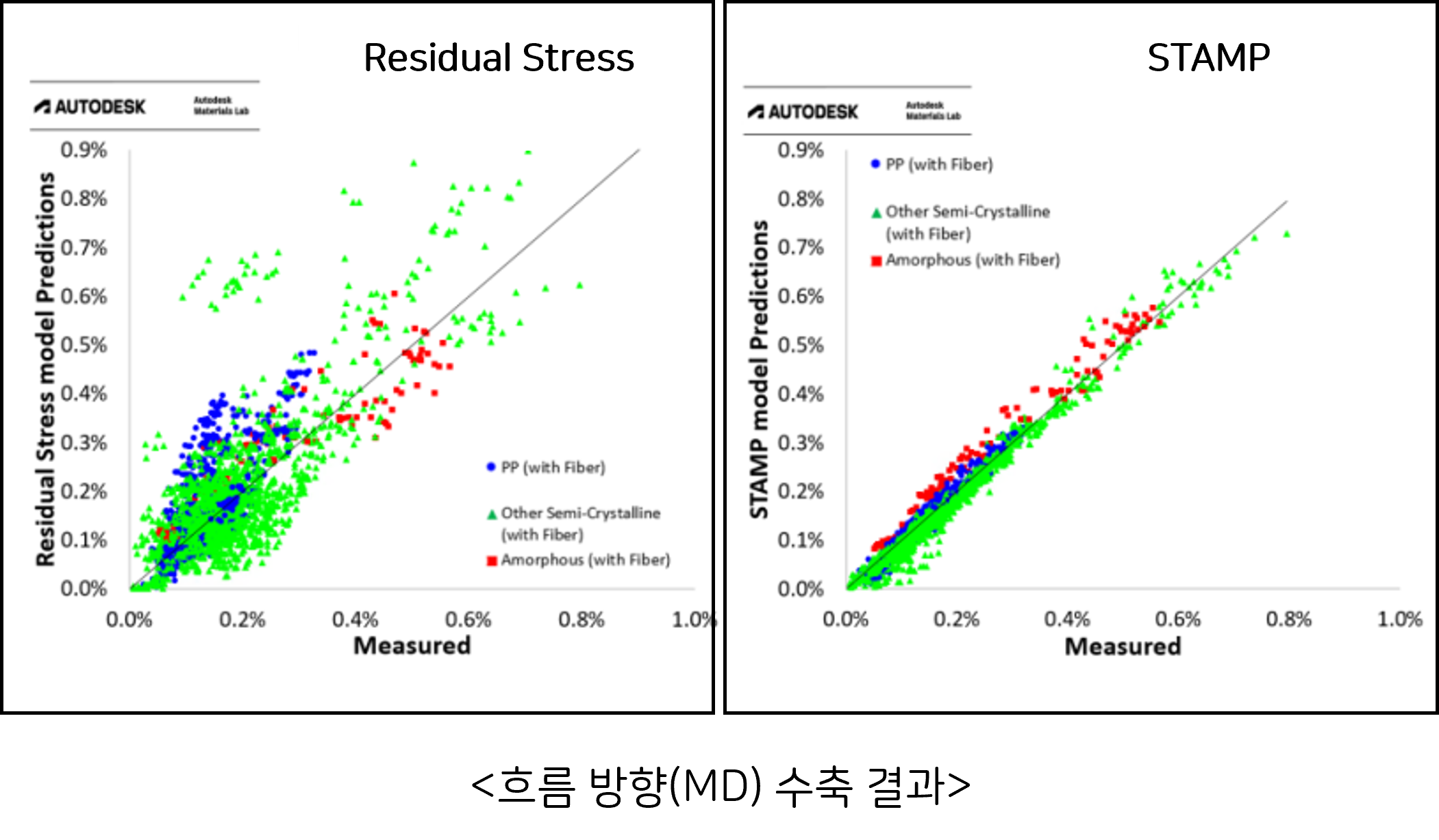

4-3. 첨가제가 포함된 106개의 수지 테스트 결과 비교 (Uncorrected Residual Stress vs. STAMP)

[그림 12]은 첨가제가 포함된(Glass fiber) 106개의 수지로 성형된 시편의 수축률을 수지 흐름 방향(MD) 및 수직 방향(TD)으로 나누어 비교하였다. 그래프의 대각선은 예측값과 실측값이 일치할 때의 기준선이며, 이를 기준으로 Uncorrected Residual Stress 모델과 STAMP 모델을 비교하였다. 결과적으로 Uncorrected Residual Stress 모델은 데이터 산포가 비교적 크고 추세를 따라가는 것에 한계가 있는 반면, STAMP 모델은 대각선에 근접하게 추종하며 방향성(MD/TD)과 두께 변화 구간의 패턴까지 일관되게 재현했다.

[그림 12] 첨가제가 포함된 수지의 실제 측정 데이터와 해석 비교 (Uncorrected Residual Stress vs. STAMP)

4-4. 실제 사출 제품과 비교한 STAMP 모델의 검증 사례

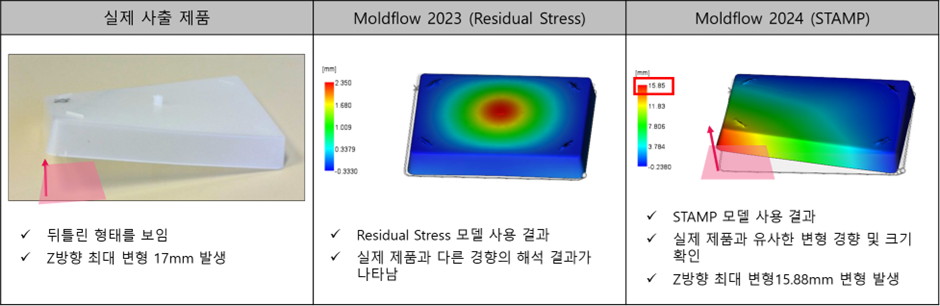

[그림 13]은 STAMP 모델의 신뢰성을 확인하기 위해 커버 형상으로 사출 성형된 제품의 변형과 해석 결과를 직접 비교한 것이다. 재료는 PP이며, Moldflow 2023 버전의 Uncorrected Residual Stress 모델과 Moldflow 2024 버전의 STAMP 모델을 적용해 해석을 진행하였다. 실제 사출 제품은 전체적으로 뒤틀림 형태의 변형이 발생하며, 특히 Z 방향 최대 변형이 약 17mm로 확인되었다. 그러나 Moldflow 2023 Uncorrected Residual Stress 모델을 사용한 해석 결과는 이러한 뒤틀림 변형을 제대로 재현하지 못하는 문제가 발생하였다. 반면 Moldflow 2024 STAMP 모델을 적용한 해석 결과는 변형 경향이 실제 사출 제품과 매우 유사한 형태로 나타났으며, Z 방향 최대 변형은 15.88mm로 확인되었다. 이는 실제 측정값(약 17mm)에 근접한 수준으로, 변형 경향과 크기 모두 실제 제품과 유사하다. 이 검증 해석으로 STAMP 모델은 기존 Uncorrected Residual Stress 모델 대비 실제 사출 제품의 변형 거동을 보다 현실적으로 예측할 수 있음을 알 수 있었다.

[그림 13] STAMP 모델 검증 – 실제 사출 제품과 변형 형상 비교 (Uncorrected Residual Stress vs. STAMP)

결론

앞서 STAMP 모델의 검증을 위해 다양한 수지 데이터의 시편으로 비교 검증을 진행하였으며, 실제 사출 제품을 통해 변형 경향 및 정량적 변형량 모두 유사한 형태를 보이는 것을 확인하였다. 이를 통해 STAMP 모델 사용 시 변형 해석의 정확도를 개선할 수 있는 것을 확인하였다. 그러나 STAMP 모델이 변형 해석의 정확도 향상을 위한 절대적인 방법은 아닐 수 있다. 수축률 측정 데이터가 있는 재료를 사용할 수 있다면, 요소 타입 별(Dual Domain vs. 3D) 또는 수축률 예측 모델 별(Uncorrected Residual Stress vs. CRIMS or STAMP 모델)로도 변형 결과를 비교해 보는 것을 추천한다.

■ 참고자료

- New Features for 2024

- [2025년 3월 열린세미나] Session 4. Autodesk Moldflow : Moldflow 2025, 200% 활용하기

- Shrinkage correction for 3D (STAMP)

㈜태성에스엔이

㈜태성에스엔이