ANZINE : CAE 기술 매거진

이전 ANZINE Home New Product

▶ 68호 : Additive Science란 무엇인가

- 박준혁 매니저

- ONEAM

- jhpark@oneam.co.kr

Additive Science 란 무엇인가

금속 적층 제조 기법에서 공정 파라미터 최적화 조건을 설정하는 일은 상당히 많은 시간과 비용이 소요되는 업무이다. Ansys Additive는 이러한 현업에서의 애로 사항을 개선하고자 실무자들의 현장에서 적용하기 수월한 Additive Print 기능으로 변형 및 blade crash에 등 적층 제조 중 제작품의 변형을 미리 예측하는 해석 기능과 적층 제조 공정 파라미터 최적화 작업을 수행할 수 있는 Single bead, Porosity, Microstructure 해석을 포함하는 Additive Science 기능을 제공한다. 이는 최소한의 선행 시험을 바탕으로 시편 개수와 분석 과정을 최소화하기 때문에 유저의 시간과 비용을 상당히 절약할 수 있는 과정이다. 본 내용은 금속 적층 제조 공정의 파라미터 최적화 단계에서 Additive Science의 Single bead와 Porosity 시뮬레이션 적용이 왜 중요한지 이해해 보고, 적층제조센터의 시뮬레이션 실 적용사례를 통해 해석 신뢰도를 확인하고, 실무 적용 방안에 대해 이해해 보는 시간을 갖고자 한다. 더욱 자세한 내용은 당사 eTSNE Potal 홈페이지 전문자료실에 “열린세미나_금속 3D 프린팅에서 Additive Science를 활용한 장비 공정 파라미터 최적화 방법 소개”에서 다루고 있으며, 자세한 내용에 관심이 있는 분들과 자료가 필요하신 분들이 열람하시기를 추천 드린다.

Introduction

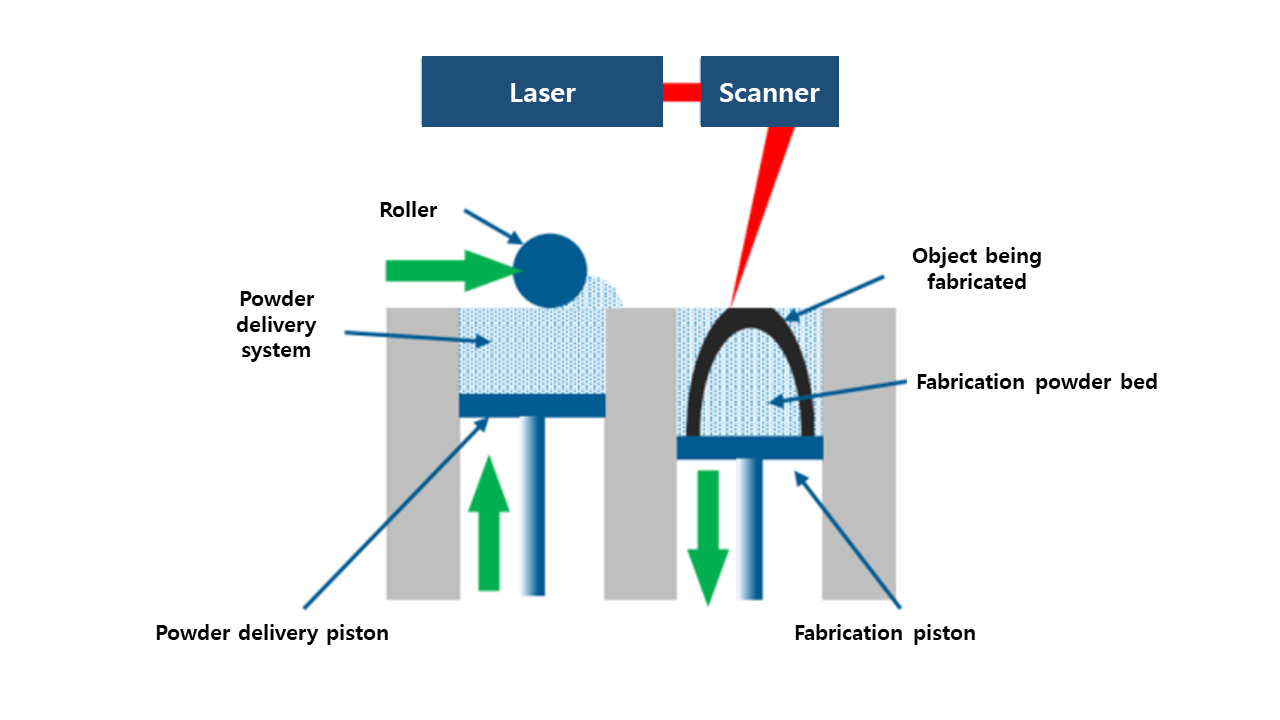

금속 적층 제조 시장이 성장함에 따라 금속 적층 제조 파라미터를 해석하기 위한 시뮬레이션 시장도 같이 성장하고 있다. 본 자료에서 활용하는 장비는 금속 적층 제조 장비 시장의 70% 이상을 차지하는 L-PBF(Laser-Powder Bed Fusion) 방식으로써 [그림 1]에서와 같이 분말을 한층 깔고 그 위로 선택적 레이저 조사를 통해 응고한 뒤 다시 분말을 한층 더 도포하는 작업을 반복하여 제품을 생산하여 SLM(Selective Laser Melting)이라고도 명명한다. 본 공정은 이러한 3차원 적층물 제작에 대해 간단한 메커니즘을 차용하고 있어 공정 파라미터 최적화 및 변형에 대한 시뮬레이션을 적용하고자 하는 시도가 증가하는 추세이다.

[그림 1] PBF(Powder bed fusion) 모식도

Ansys Additive는 크게 2가지 활용도로 나뉘게 된다. 첫번째로 금속 적층 제조에 대하여 미시적인 영역에서 공정 파라미터가 적층 제조물의 Single bead, Porosity, Microstructure에 미치는 영향을 해석하는 Additive Science 기능이며 본 해석 툴은 최소한의 실험을 통하여 직접 제조하지 않고도 해당 파라미터에서의 제조 품질을 예측할 수 있어 적층 제조 공정최적화를 목표로 활용된다. 두번째로 Additive Print 로써 거시적인 영역에서 적층 제조물의 잔류응력, 제조중의 변형 예측, blade crash를 해석하고 이에 따른 보상모델을 도출 및 서포트 보강을 통한 적층 제조 안정성 확보에 목적이 있다. Science 기능은 시편 제조, 측정 및 해석 툴 활용 면에서 다양한 Factor를 제시하므로 전문 엔지니어에게 추천하며, Additive Print는 빠른 경향 분석 및 서포트 추가 등 한번의 적층에 대한 안정성을 높이는데 적합하여 필드 엔지니어에게 사용을 권장한다.

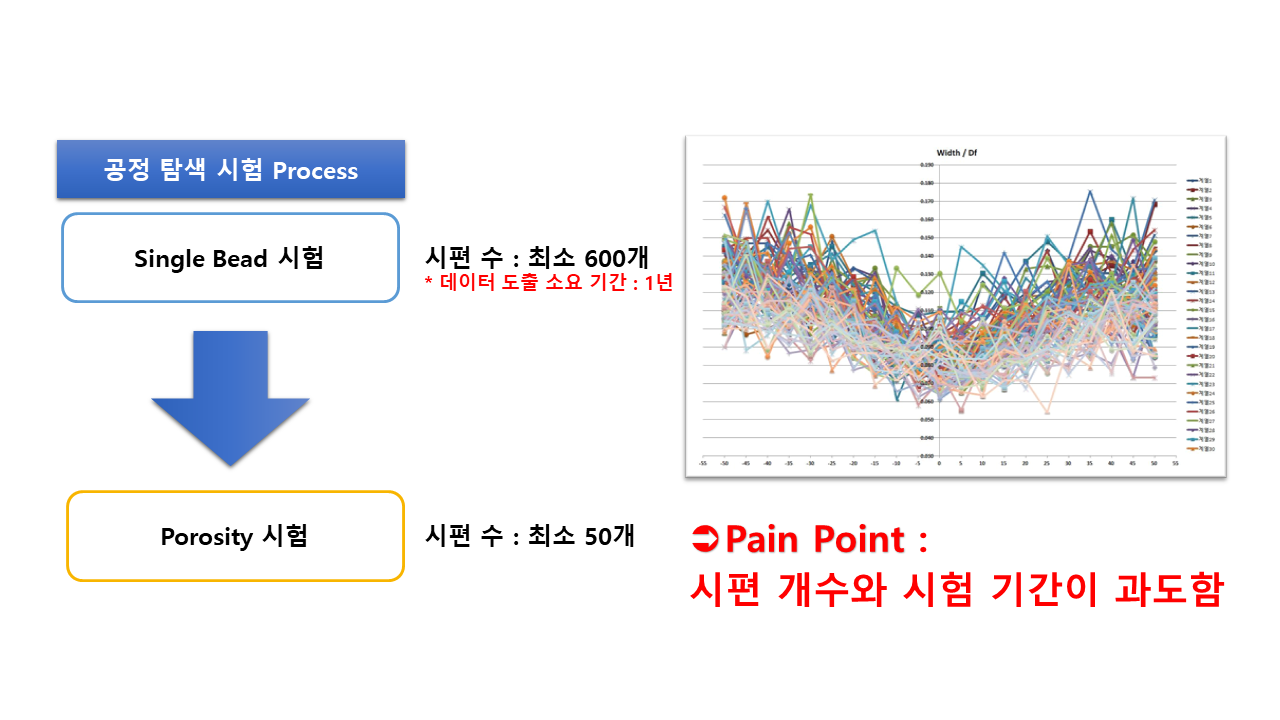

기존 금속 적층 제조 공정 파라미터 최적화를 수행하기위한 시험은 다음 [그림 2]와 같이 시편 제작부터 최종 단계인 광학현미경 분석에 이르기까지 문헌에 의거한 파라미터 범위선정, 시편 제작, 시편 절단. polishing, etching 등 복잡한 전처리 과정이 수반된다.

[그림 2] 적층 공정 파라미터 분석 절차

[그림 3] 적층 공정 파라미터 최적화 시험 사례

[그림 3]은 적층 공정 파라미터를 최적화하기 위하여 파트너社에서 실제 시편을 제조하고 분석한 자료이다. single bead최적화를 위하여 600개의 시편, porosity를 최적화하는데 50개의 시편이 사용되었으며, 시간은 1년, 비용은 통산 약 1억원이 소요되었다. 이러한 현업에서의 애로사항을 개선하기 위해 시편의 개수를 최소화는 공정 파라미터 시뮬레이션을 적용한다면 공정 파라미터의 최적화에 이르기까지 시간과 비용을 상당히 단축할 수 있을 것으로 예상된다. 따라서 본 내용에서는 Ansys Additive Science의 single bead simulation과 Porosity 기능을 활용하여 시간과 비용을 획기적으로 단축할 수 있는 금속 적층 제조 공정 파라미터 해석 사례를 소개하고자 한다. 초기 single bead simulation 결과에 따라 적층 제조된 20개의 AlSi7Mg소재 single bead를 분석하였다. 이를 바탕으로 material tuning 및 single bead simulation을 수행하여 Power & Velocity에 따른 melting pool의 width 및 depth를 각각 도출하였으며, 최적 파라미터의 Power & Velocity 값을 활용하여 Porosity해석에서 hatch space 결과에 대한 porosity 안정 영역을 확보하였다. Single bead 해석 결과는 실 제작 AlSi7Mg single bead 측정 결과와 비교 분석하고, Porosity 해석 결과를 바탕으로 해석기능을 어떻게 활용하고 있는지 본 社에서의 활용 사례를 소개하고자 한다.

2. Additive Science Single bead

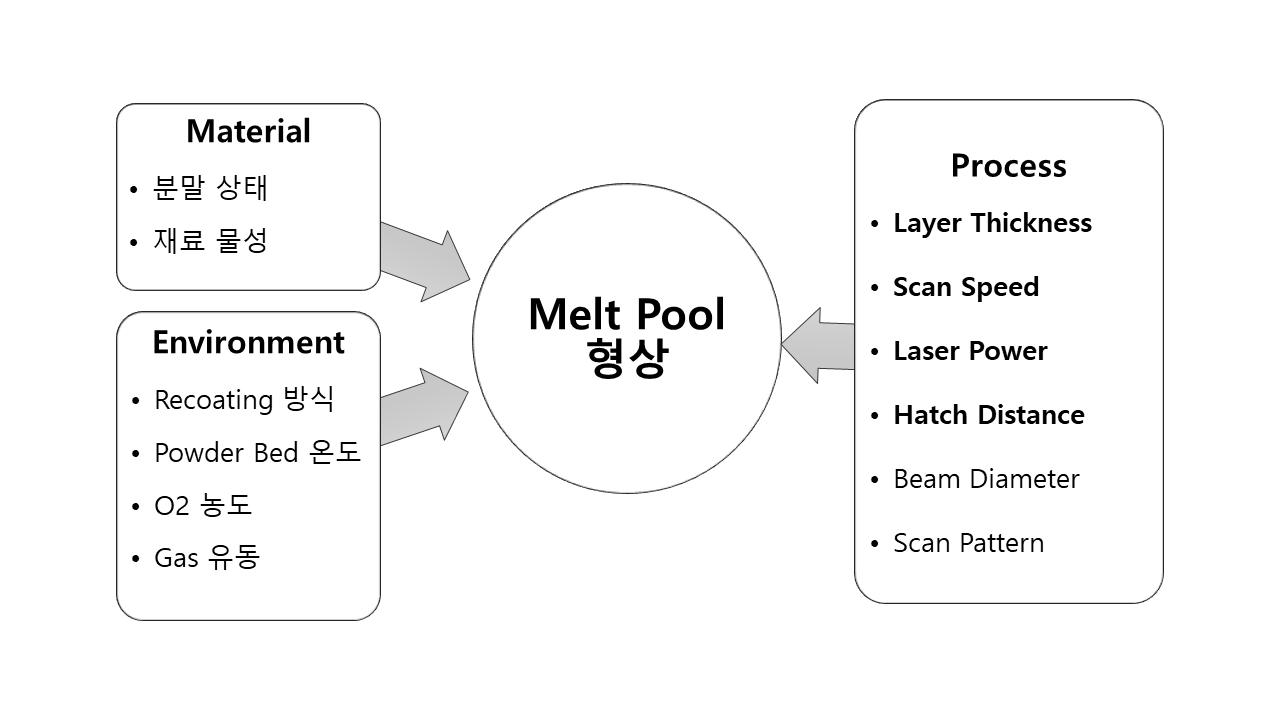

금속 적층 제조 공정은 [그림 4]에서 도시하였듯이 다양한 공정 파라미터 및 변수 인자의 영향을 받으며, 그중 Ansys Additive Science의 Single bead기능은 laser power와 scan speed에 따른 Melt pool depth 와 width의 시뮬레이션 결과를 P-V map(Power-Velocity map)에 plot하여 나타낸다.

[그림 4] 금속 적층 제조 공정 파라미터

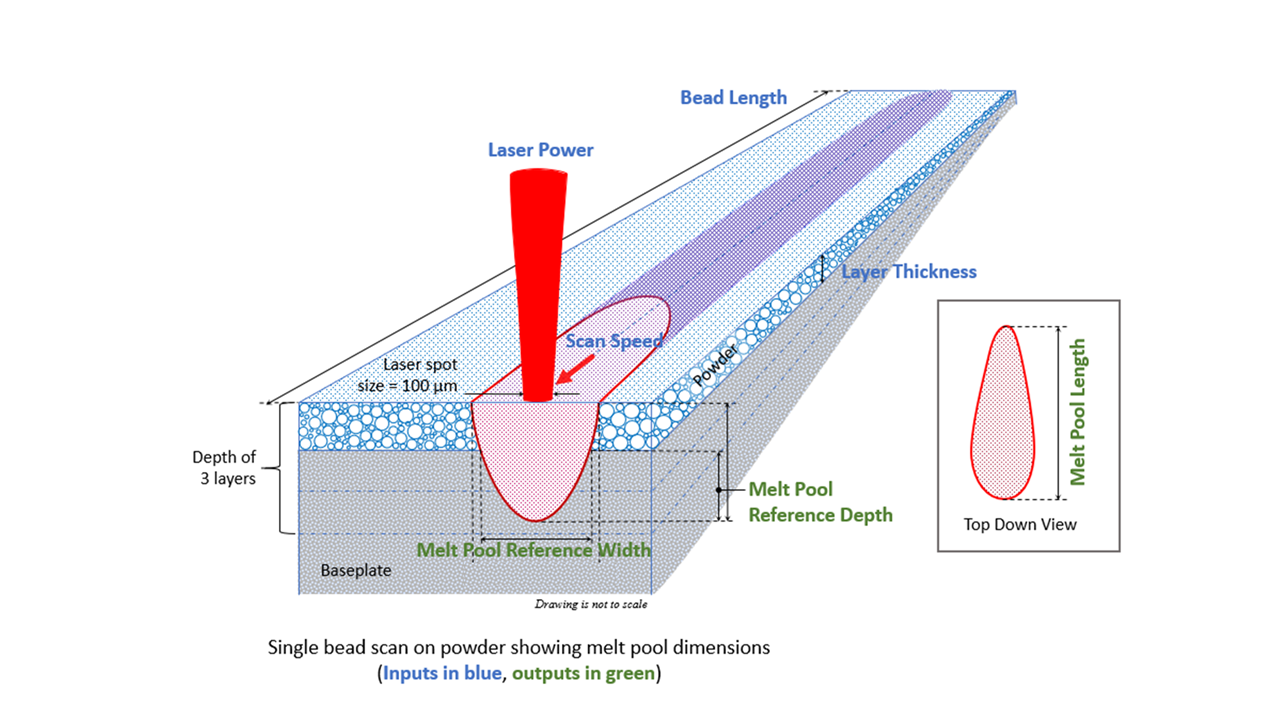

Single bead는 [그림 5]와 같이 도포된 분말에서 Single line을 적층 제조한 것으로써 laser source에 용융 및 응고된 single bead의 단면 사진을 광학현미경으로 관찰하여 Melt pool reference width와 melt pool reference depth를 추출할 수 있다.

[그림 5] Single bead 모식도

Single bead 시뮬레이션에서 가장 중요한 인자는 소재의 물성 정보인데 Ansys Additive에서는 8가지 다양한 소재에 대한 물성 데이터를 제공한다. 소재 물성 다음으로 layer thickness, Beam diameter, baseplate temperature 등의 인자를 입력하고 필요로 하는 Power & Scan speed 영역을 설정하면 시뮬레이션을 수행할 수 있다.

Single bead는 laser power와 scan speed의 세기에 따라 다양한 불량의 형태가 나타난다. 대표적으로 에너지 밀도가 높을 때 melt pool에서 열쇠 구멍형태로 발생하는 keyhole 기공, 에너지가 분말을 충분히 녹이지 못하였을 때 발생하는 Lack of fusion 기공, 빠른 속도, 높은 출력 상태에서 발생하는 balling 현상 등이 있으며, Ansys Additive에서는 Lack of fusion index(LOF)로 이러한 불량 사례를 벗어나는 공정 안정영역을 제시한다.

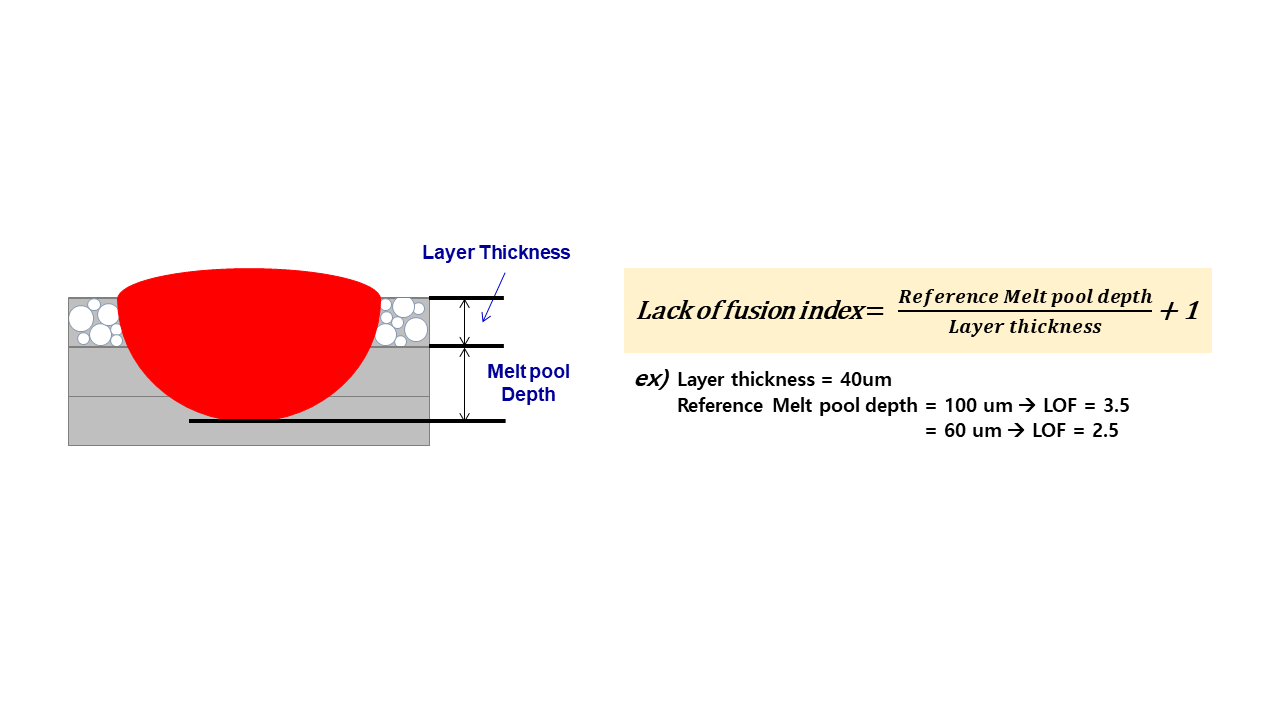

[그림 6] Lack of fusion index 정리

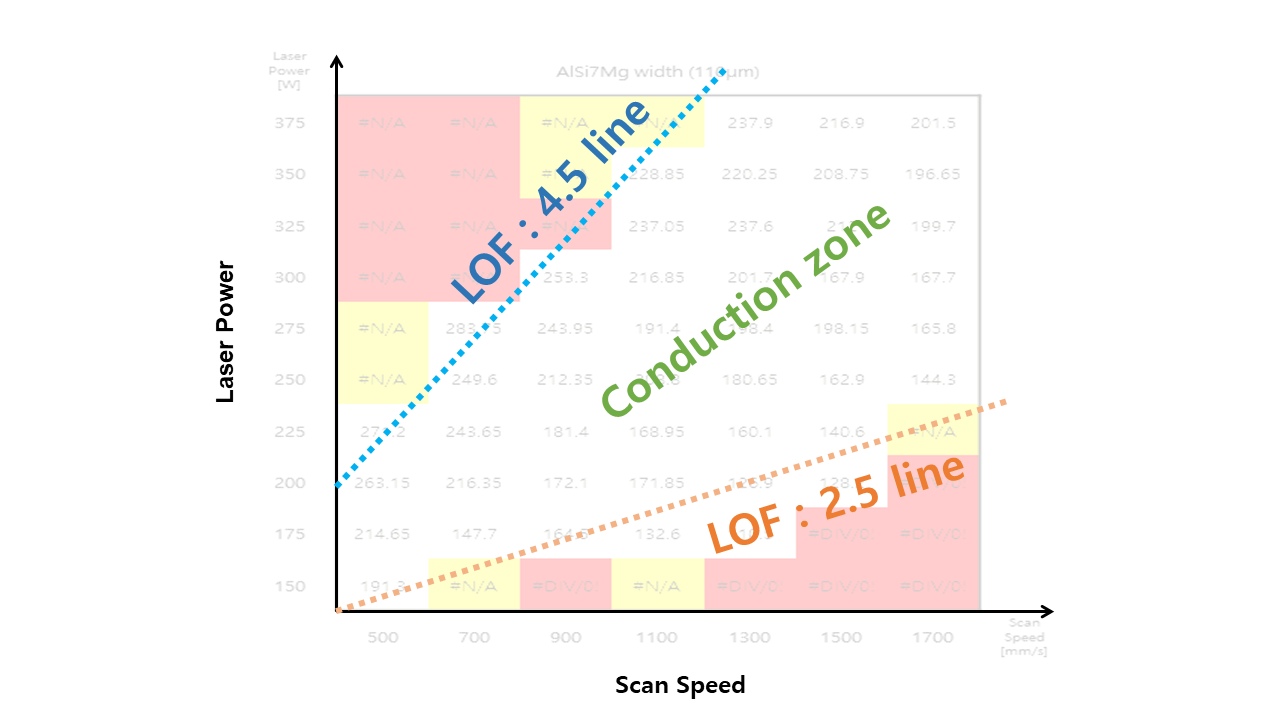

Lack of fusion index는 [그림 6]에 나타낸 식으로 정의하며, 매뉴얼상에서 2~5의 영역을 conduction zone이라 명하지만 [그림 7]과 같이 LOF 2.5 미만은 Lack of fusion, 2.5이상 4.5미만에서는 conduction zone, 4.5이상에서는 Keyhole 영역으로 구분한다.

[그림 7] P-V map의 LOF 영역 구분 방법

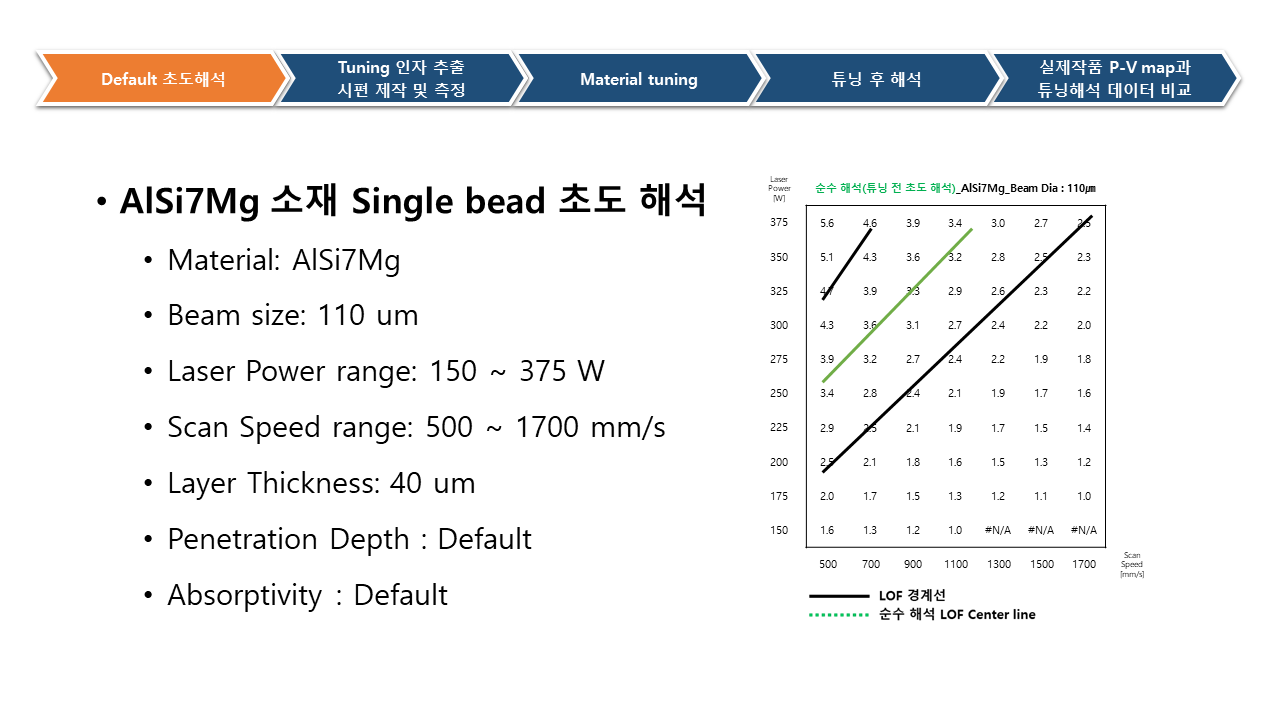

본 내용에서 [그림 8]과 같이 AlSi7Mg 소재로

Beam size는 110 um, layer thickness는 40um, laser power는 150~375W, Scan speed는 500~1700mm/s범위로 초도 해석을 수행하여 결과를 도출하였다.

[그림 8] Single bead 초도 해석

금속 적층 제조는 앞서 [그림 4]에서 알 수 있듯이 다양한 변수 인자를 포함하기 때문에 같은 장비, 혹은 같은 분말을 사용하더라도 제공된 물성 정보만으로 신뢰도 있는 시뮬레이션을 수행하기 어렵다. 따라서 Single bead 해석은 Material tuner를 통한 calibration을 필수적으로 수행하여야 한다.

Material tuner에 대한 자세한 내용은 eTSNE Potal 홈페이지 전문자료실에 “열린세미나_금속 3D 프린팅에서 Additive Science를 활용한 장비 공정 파라미터 최적화 방법 소개”에서 다루고 있으니 참고바란다.

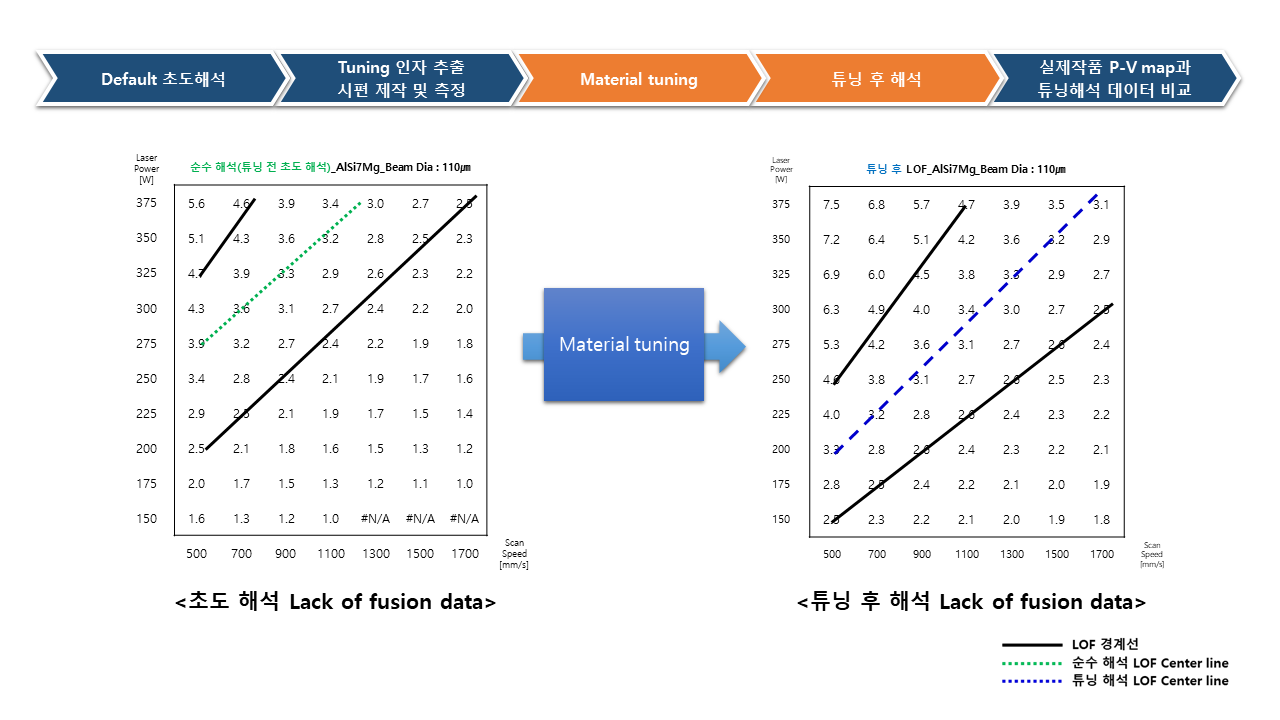

3. 실 제작 & 시뮬레이션 비교 및 분석

Material tuner 적용 이후 수행한 Single bead 해석 결과의 신뢰도를 확인하고자 본 社에서 laser power 150~375W, Scan speed 500~1700mm/s 영역의 모든 single bead 시편을 제작하였고, 실 제작 single bead 해석 결과를 분석하여 다음 [그림 9]와 같은 결과를 도출하였다.

[그림 9] Material tuner 후 해석 결과(좌) & 실 제작 시편 측정 데이터(우) 비교

결과적으로 material tuner 수행 후 해석 결과의 LOF center line과 실 제작물의 LOF center line이 일치하는 결과를 확인하였고, 이를 통해 material tuner의 신뢰도와 single bead 해석의 신뢰도를 동시에 확인할 수 있었다.

4. Additive Science Porosity

Single Bead 해석이 line에 대한 해석이었다면, Porosity 해석은 해당 line을 일정한 hatch space로 3차원 큐브 형태 적층 제품을 제작한다고 가정하였을 때 내부 기공율을 해석하는 기능이다. 따라서 Single bead 해석 조건 (Laser Power range: 150 ~ 375 W, Scan Speed range: 500 ~ 1700 mm/s)에 더해 Layer Thickness: 40 um, Hatch space: 0.10 mm ~ 0.35 mm, Cube (2 x 2 x 2 mm)으로 해석 조건을 설정한 후 결과를 분석하였다.

[그림 10] Additive Science Porosity 해석 결과

해석 결과는 [그림 10]과 같이 나타나며, Hatch space 0.2 mm 부터 0.1 % 기공이 확인됨을 예측할 수 있었다. 또한 [그림 11]에서 알 수 있듯 Single bead 해석 결과와 Porosity 해석 결과는 Hatch Space 0.25 mm에서 LOF 2.5 line과 0.1% 이상의 기공율 Line이 겹치게 된다. 이는 Single bead 해석에서 확보한 Conduction mode zone 에서의 영역에서 hatch space 0.25 mm 이하는 기공율이 양호하다는 결과를 나타내며, 안전율을 고려하여 25% 보정율 적용을 권장한다.

[그림 11] Additive Science Single bead 해석 결과와 Porosity 해석 결과 비교

5. Additive Science 활용 방법

Additive Science 활용 방법을 이해하기 전에 금속 적층 제조의 공정 파라미터 최적화 개요에 대해 간략하게 설명하고자 한다.

공정을 최적화의 목적을 선정하는 것은 이후 시험 계획 및 분석에 있어 가장 중요한 부분이다.

[그림 12] 금속 적층 제조 공정 파라미터 최적화 개요

[그림 12]에서 엔지니어가 공정 최적화에 필요한 주된 항목을 생산성과 품질로 크게 나누었다. 일차적으로 생산성이 좋고, 내부 기공율이 낮은 공정을 원한다면 [수식]

해당 식에 대응하도록 두꺼운 Layer thickness, 높은 hatch space 빠른 Scan speed의 조건을 채택하면 된다. 이는 [그림 12]의 생산성과 품질 항목의 기공율을 극대화한다면 쉽게 접근할 수 있다. 아래 [그림 13]에서 Single bead 해석 결과에서 Scan speed가 빠르고 공정 안정영역에 속하는 우측 상단부 3개의 파라미터를 채택하고, Porosity 해석 결과인 Max Hatch space 0.19 mm(안전율 25% 적용)를 채택한다면 손쉽게 목적했던 생산성과 기공율을 극대화 결과를 도출할 수 있다.

[그림 13] Single bead & Porosity 해석 결과 분석_생산성 목적

하지만 [그림 12]의 생산성과 기공율을 기반하여 품질 항목에서의 Thin-wall, 조형성, 표면조도 등의 형상 구현을 공정 최적화 목적 항목으로 고려해야 한다면 해석 결과의 분석 결과가 달라진다.

[그림 14]Single bead & Porosity 해석 결과 분석_품질 개선 목적

[그림 14]와 같이 품질의 각 항목에 해당하는 시편을 제작하여 직접 품질을 확인해야 제대로 된 공정 최적화가 가능하다. 여기서 Additive Science의 분석 결과는 공정 안정영역에 대한 Single bead, porosity 범위 제시해 주는 것으로 분석 결과가 달라지며, 이는 탐색범위를 줄여 공정 최적화에 투자되는 시간과 비용을 최소화한다.

6. 맺음말

본 내용을 통하여 금속 적층 제조의 공정 파라미터 최적화에 대해 Additive Science시뮬레이션의 Single bead 및 Porosity 기능 적용의 필요성과 실 제작 검증 과정을 수행하여 시뮬레이션 적용 신뢰도를 확인하였고, Additive Science 해석 활용 방안에 대해서도 알아보는 시간을 가졌다. 추가적인 내부 시험을 통해 microstructure 데이터 분석 사례도 확보할 것이며, 이를 바탕으로 Additive Science 시뮬레이션이 기존의 공정 파라미터 최적화 방법 대비 시간과 비용을 획기적으로 줄일 수 있는 새로운 방안이 될 수 있기를 기대해 본다.

㈜태성에스엔이

㈜태성에스엔이